齒輪激光表面淬火技術:原理與優勢解析

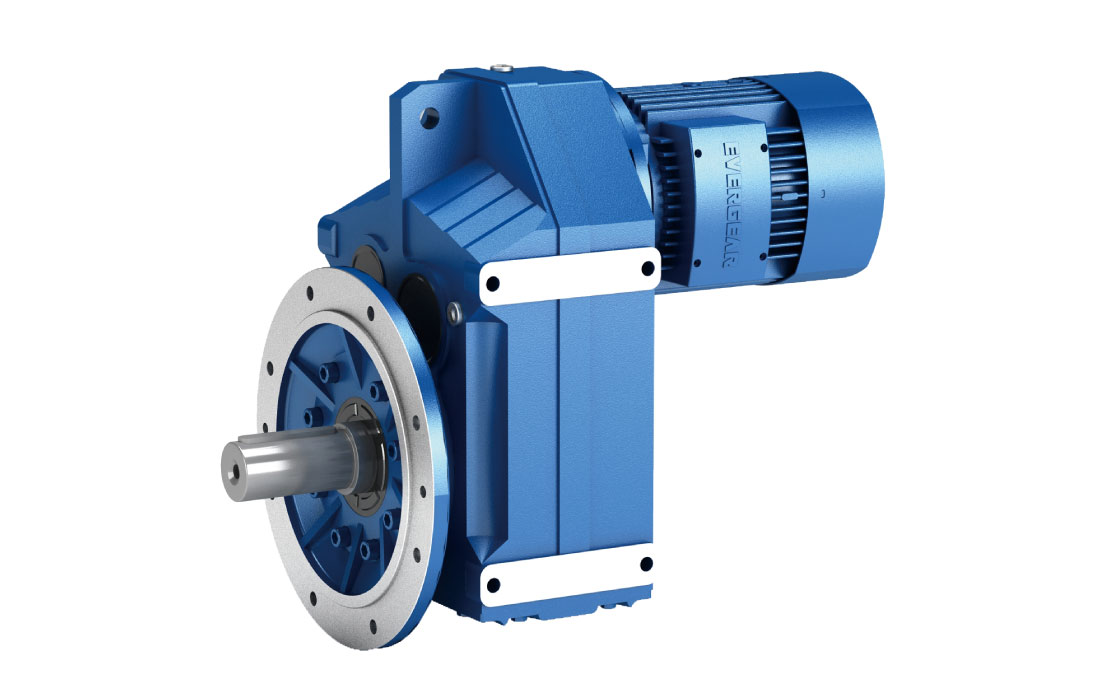

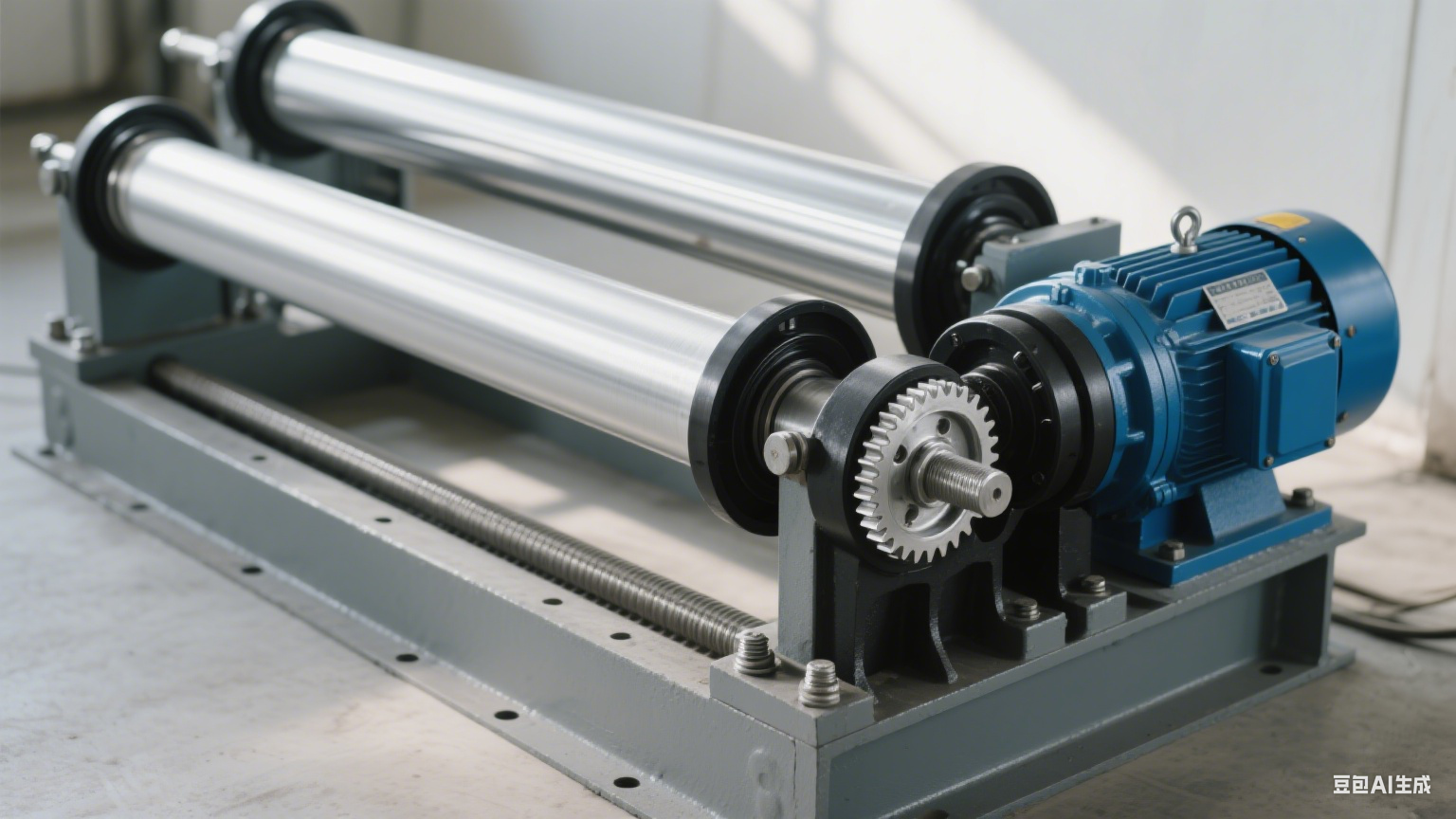

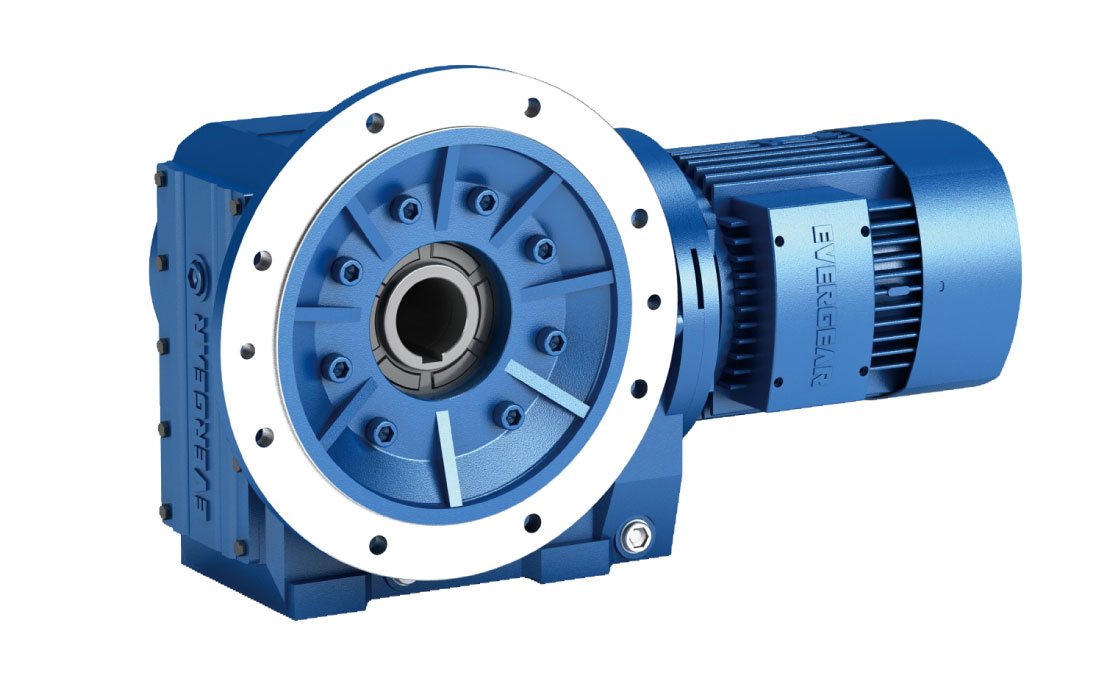

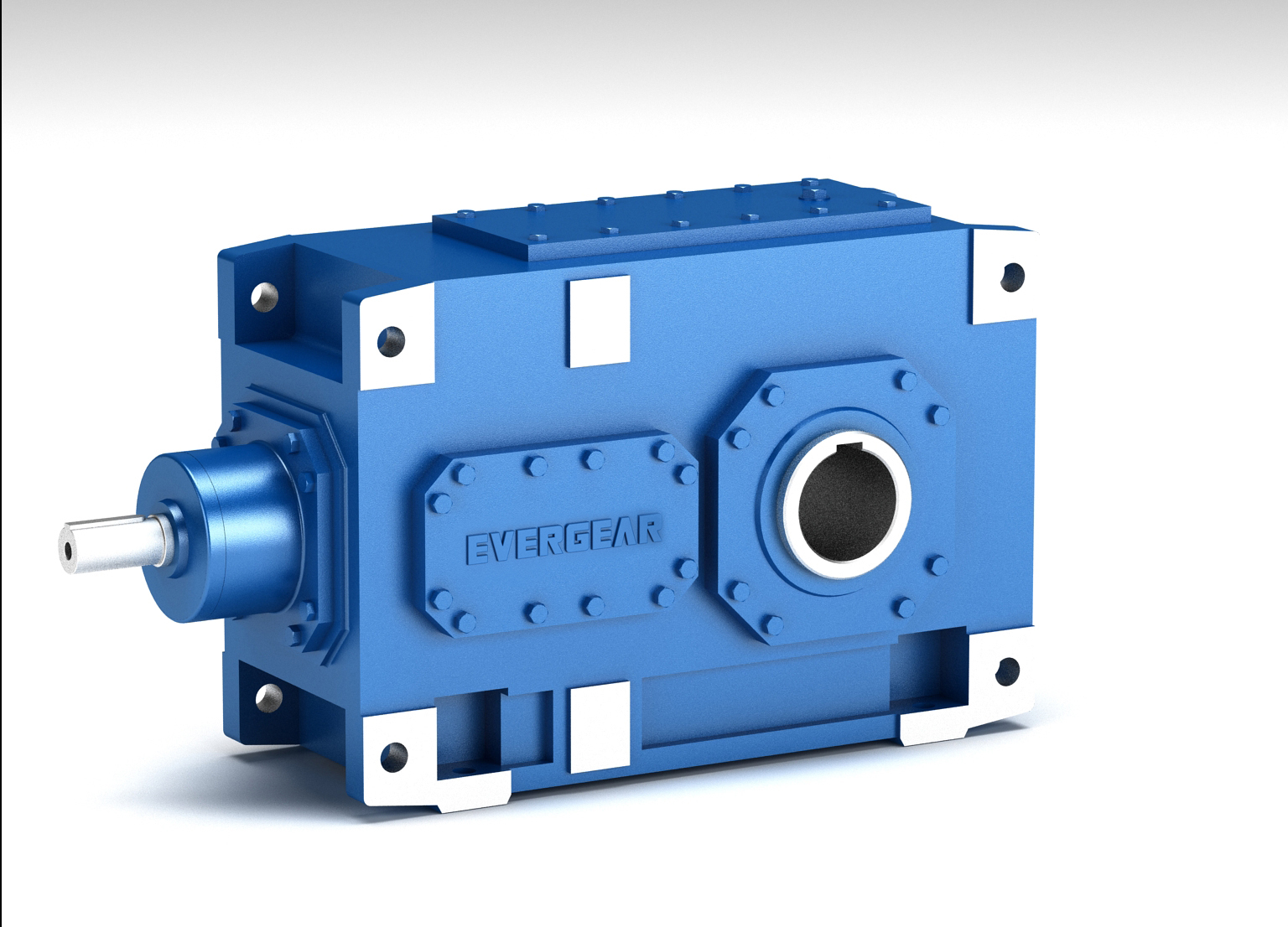

在現代減速機工業制造中,齒輪作為傳遞動力和旋轉運動的關鍵部件,其性能直接影響著機械設備的整體運行效率和壽命。為了提高齒輪的耐磨性、抗疲勞性和承載能力,表面處理技術顯得尤為重要。其中,齒輪激光表面淬火技術作為一種先進的熱處理方法,正逐漸受到行業的廣泛關注和應用。本文將深入探討齒輪激光表面淬火技術的基本原理,并詳細分析其相比傳統淬火方法的顯著優勢。

原理概述

激光加熱機制:

齒輪激光表面淬火技術利用高能量密度的激光束作為熱源,直接照射在齒輪表面預定區域。激光束與材料表面相互作用,使該區域在極短的時間內吸收大量能量并迅速升溫至奧氏體化溫度以上。這一過程中,激光的精確控制性確保了加熱區域的準確性和可重復性。

自淬火機制:

當激光束停止照射后,由于材料內部的熱傳導作用,加熱區域迅速向周圍低溫區域散熱,導致該區域溫度急劇下降,實現自淬火過程。在這一過程中,奧氏體組織轉變為馬氏體或貝氏體等硬相組織,從而顯著提高齒輪表面的硬度和耐磨性。

優勢分析

加熱速度快:

激光加熱具有極高的能量密度和極快的加熱速度,能夠在極短的時間內將齒輪表面加熱至所需溫度,大大縮短了熱處理周期。這不僅有助于提高生產效率,還有效減少了材料在高溫下的停留時間,降低了氧化和脫碳的風險。

工件變形小:

傳統淬火方法往往因加熱不均勻和冷卻速度難以控制而導致工件變形。而激光表面淬火技術通過精確控制激光束的掃描路徑和功率密度,實現了對加熱區域的精確控制,從而有效減小了工件變形。這對于精密齒輪等高精度部件的制造尤為重要。

質量穩定:

激光表面淬火技術采用非接觸式加熱方式,避免了傳統淬火過程中因夾具夾持不當或淬火介質不均勻等因素導致的質量問題。同時,激光束的高能量密度和精確控制性確保了加熱區域的組織轉變均勻一致,從而提高了齒輪表面硬度和耐磨性的均勻性。

環保節能:

相比傳統淬火方法需要消耗大量淬火介質并產生廢水、廢氣等污染物,激光表面淬火技術無需使用任何淬火介質,減少了環境污染和資源消耗。此外,激光加熱的高效性也降低了能源消耗,符合綠色制造的發展趨勢。

綜上所述,齒輪激光表面淬火技術以其獨特的加熱機制、顯著的優勢和廣泛的應用前景,在減速機及其他高端裝備制造領域展現出了強大的競爭力和廣闊的發展空間。隨著技術的不斷進步和成本的進一步降低,該技術有望在未來得到更廣泛的應用和推廣。

編輯:數字化營銷中心

審核:周小飛

浙江恒齒傳動股份有限公司——高效傳動解決方案專家!

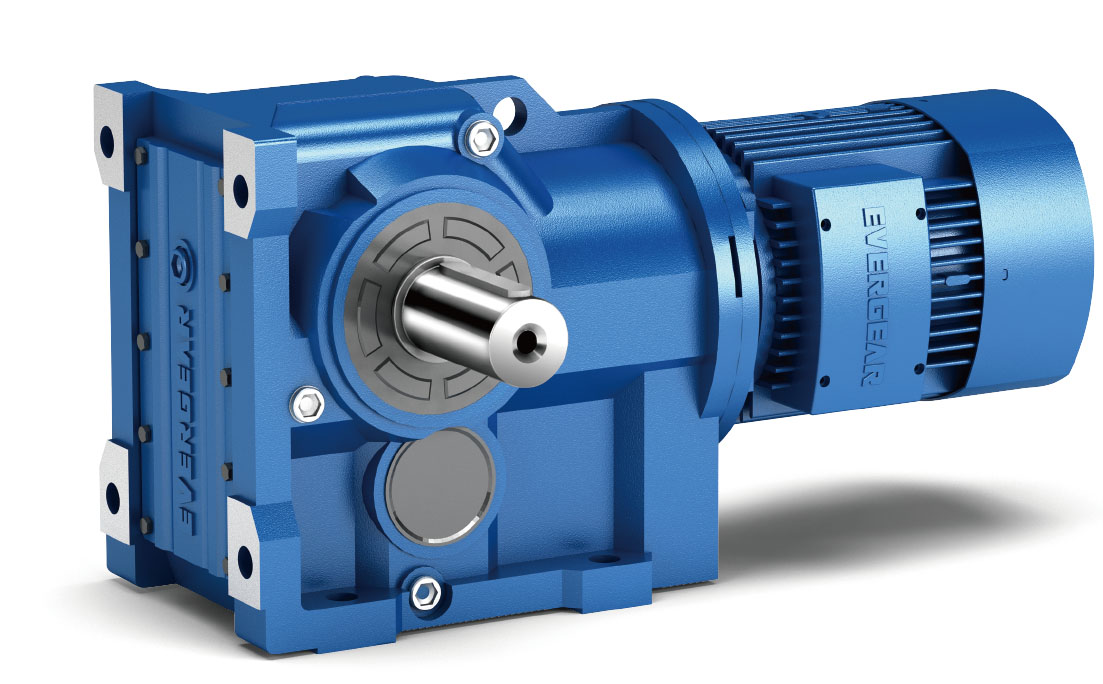

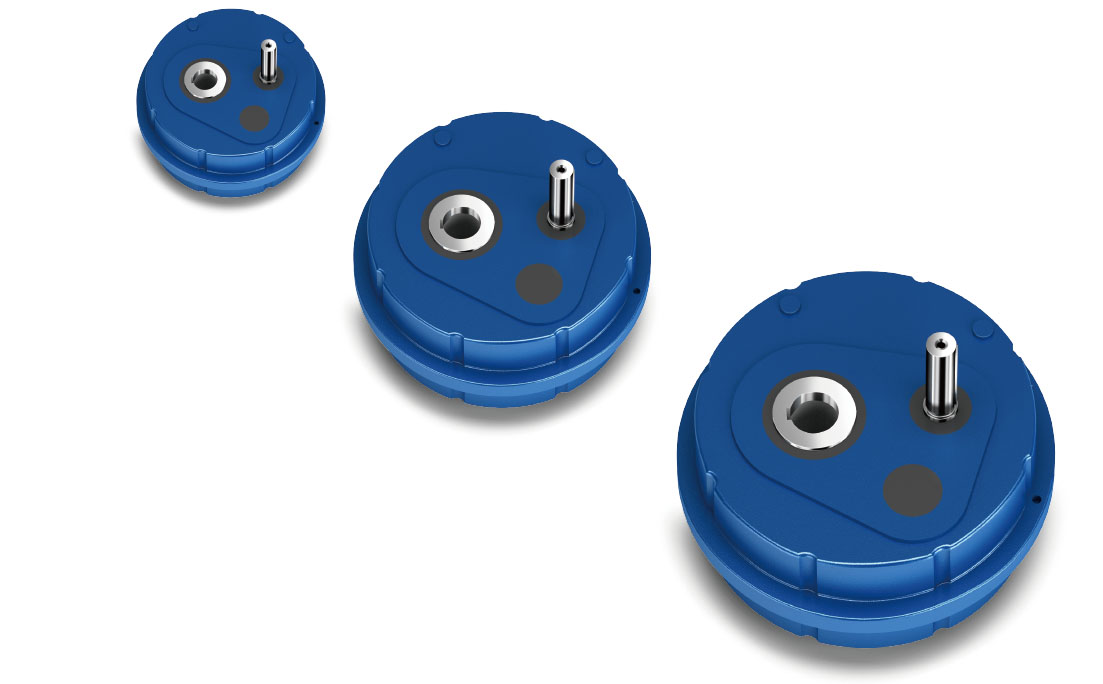

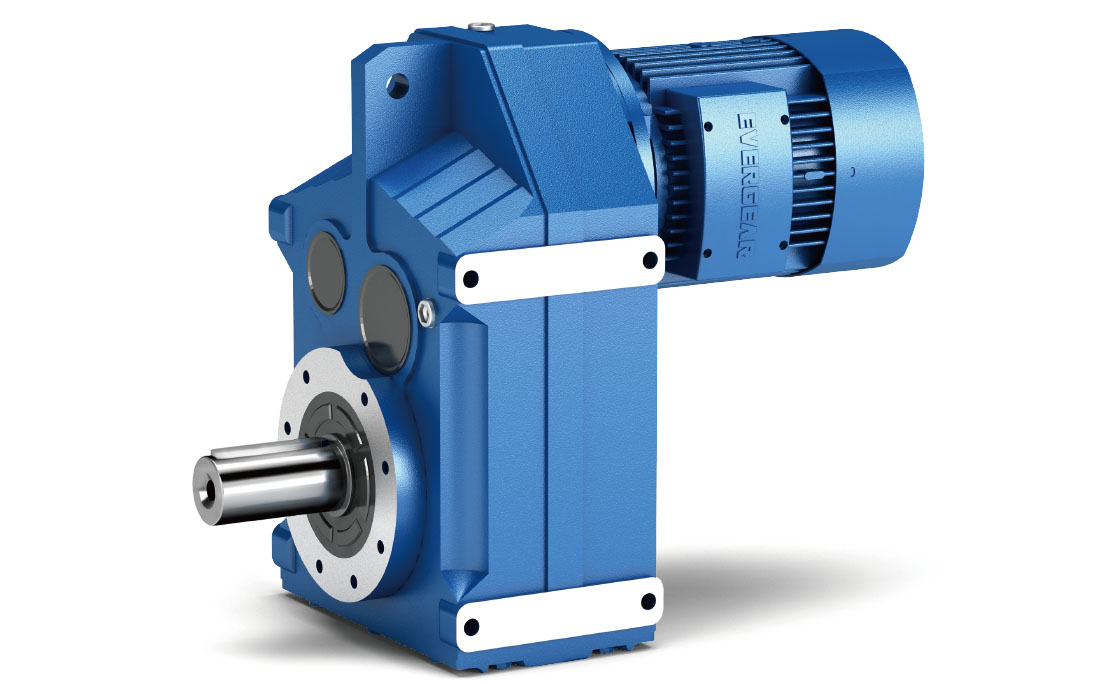

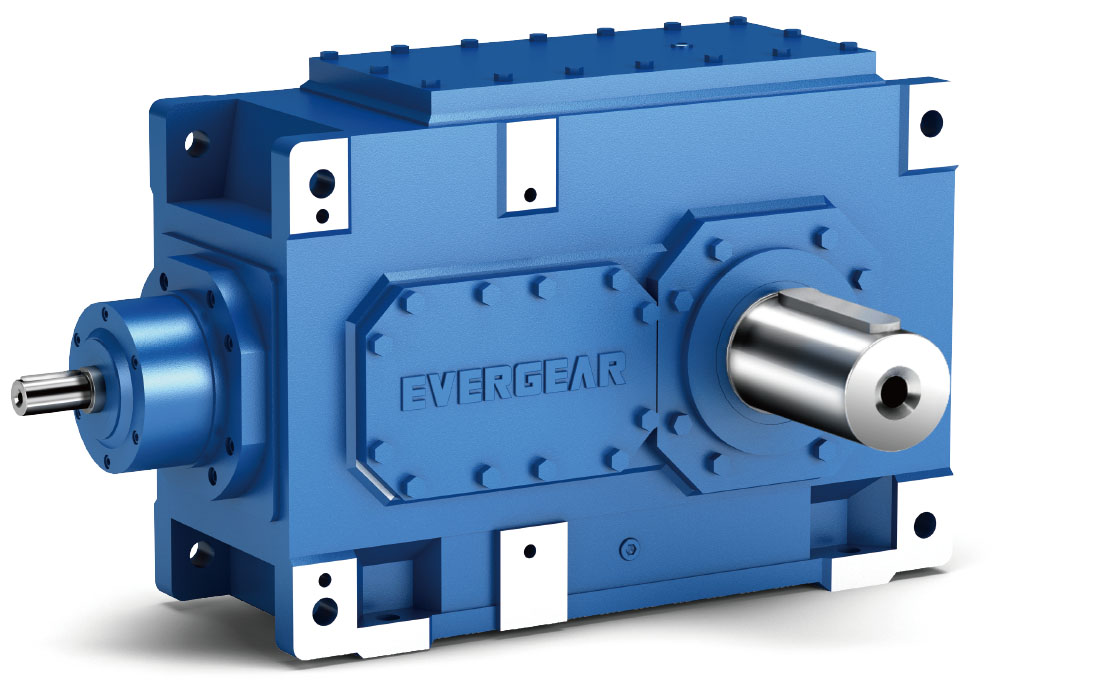

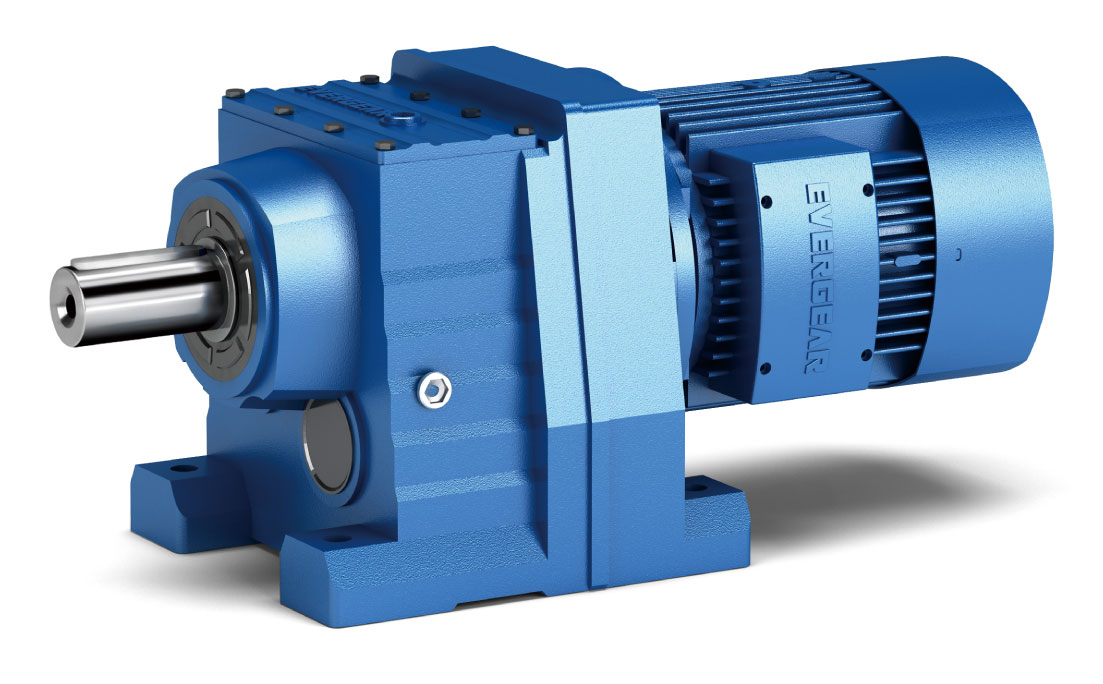

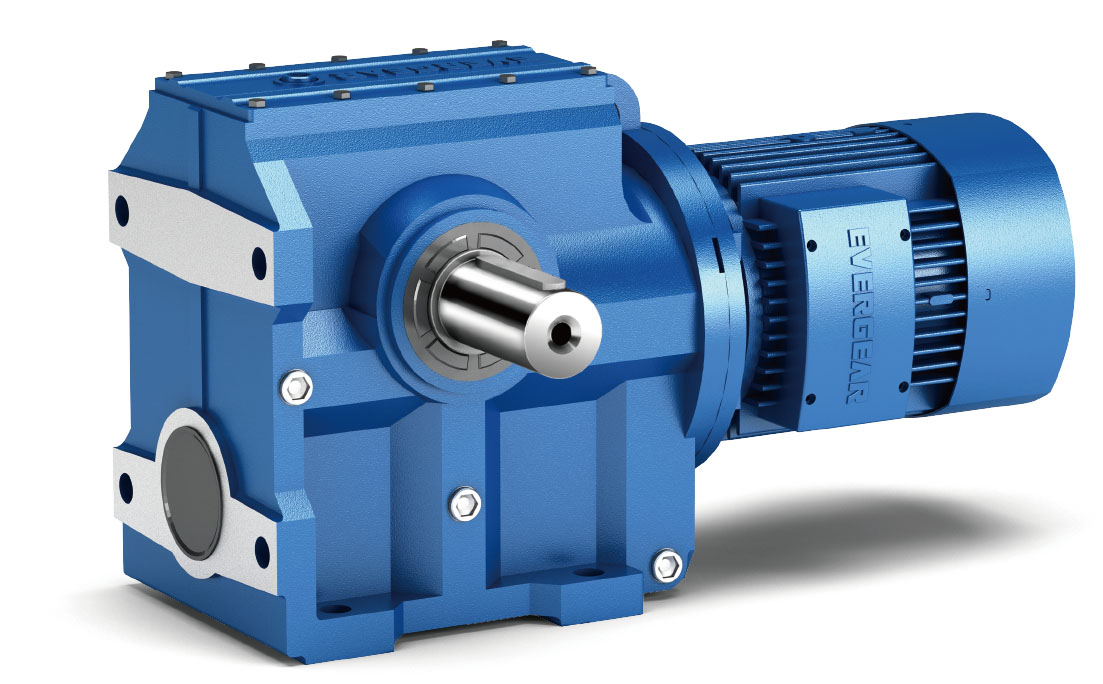

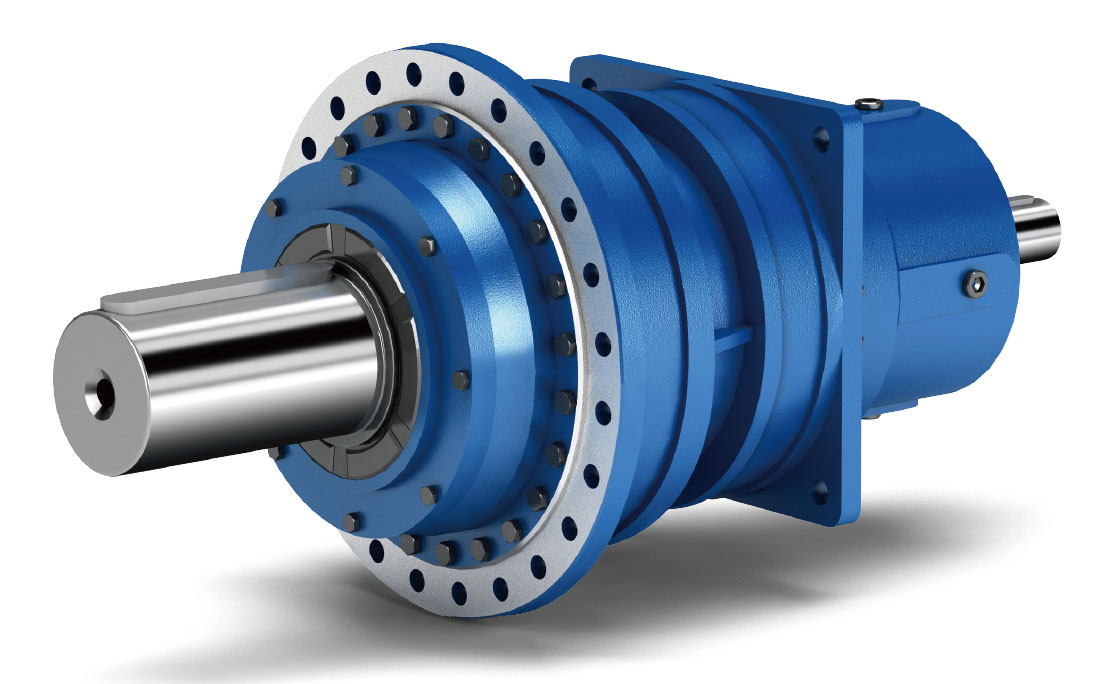

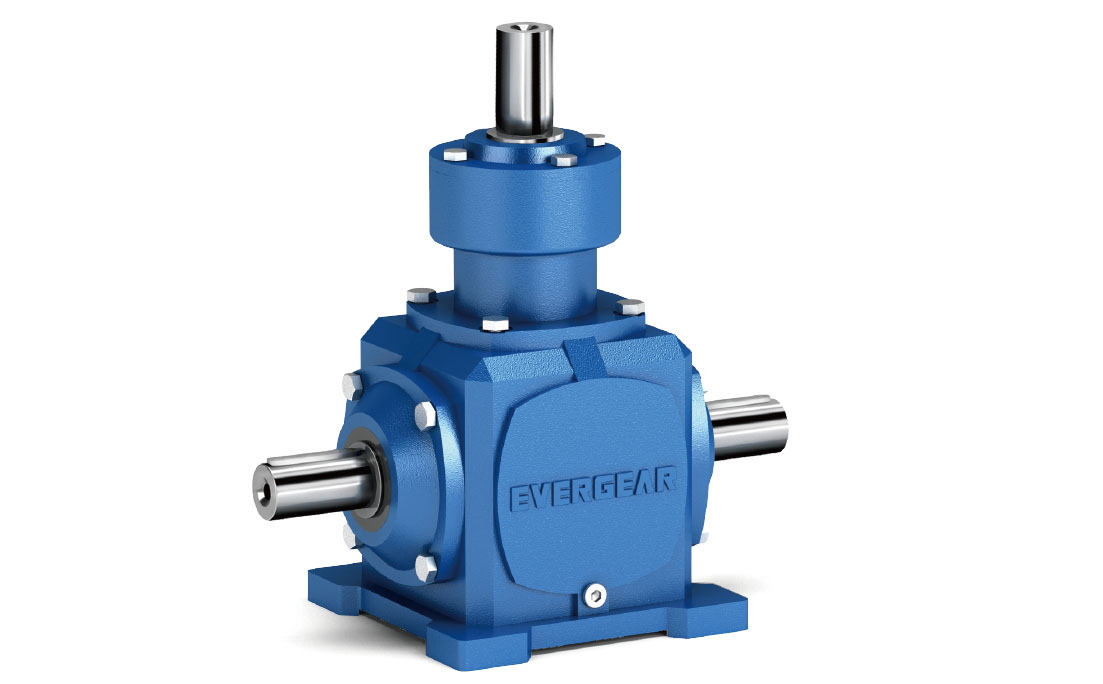

作為一家深耕于減速機領域的國家高新技術企業,我們不僅專注于減速機的研發、制造與銷售,更致力于為客戶提供全方位的服務體驗。我們的產品線豐富多樣,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆蓋0.18~4000KW的功率范圍,以及近萬種傳動比選擇,滿足您不同場景下的需求。

除了大功率齒輪箱減速機、行星減速機等12種系列標準化減速機產品外,我們還擁有強大的減速機非標定制能力,

能夠根據您的特殊需求提供個性化的解決方案。無論您是面臨復雜的工業挑戰還是需要特定規格的設備支持,我們都將全力以赴,助您一臂之力。

現在就行動起來吧!訪問恒齒官網http://www.fxekzf.com了解更多關于我們的信息;

或者撥打【服務熱線 189 6875 9203 (微信同號)】與我們的專業團隊取得聯系。

讓我們一起攜手共創美好未來,為您的企業注入新的活力和競爭力!

請先 登錄后發表評論 ~