齒輪淬火工藝在減速機中的應用

一、引言

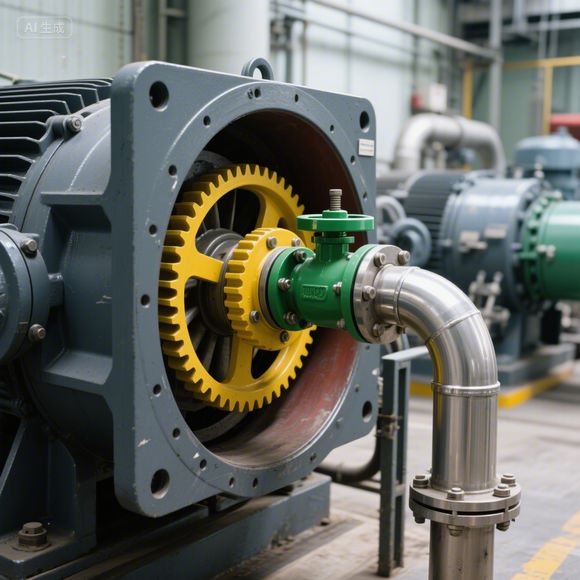

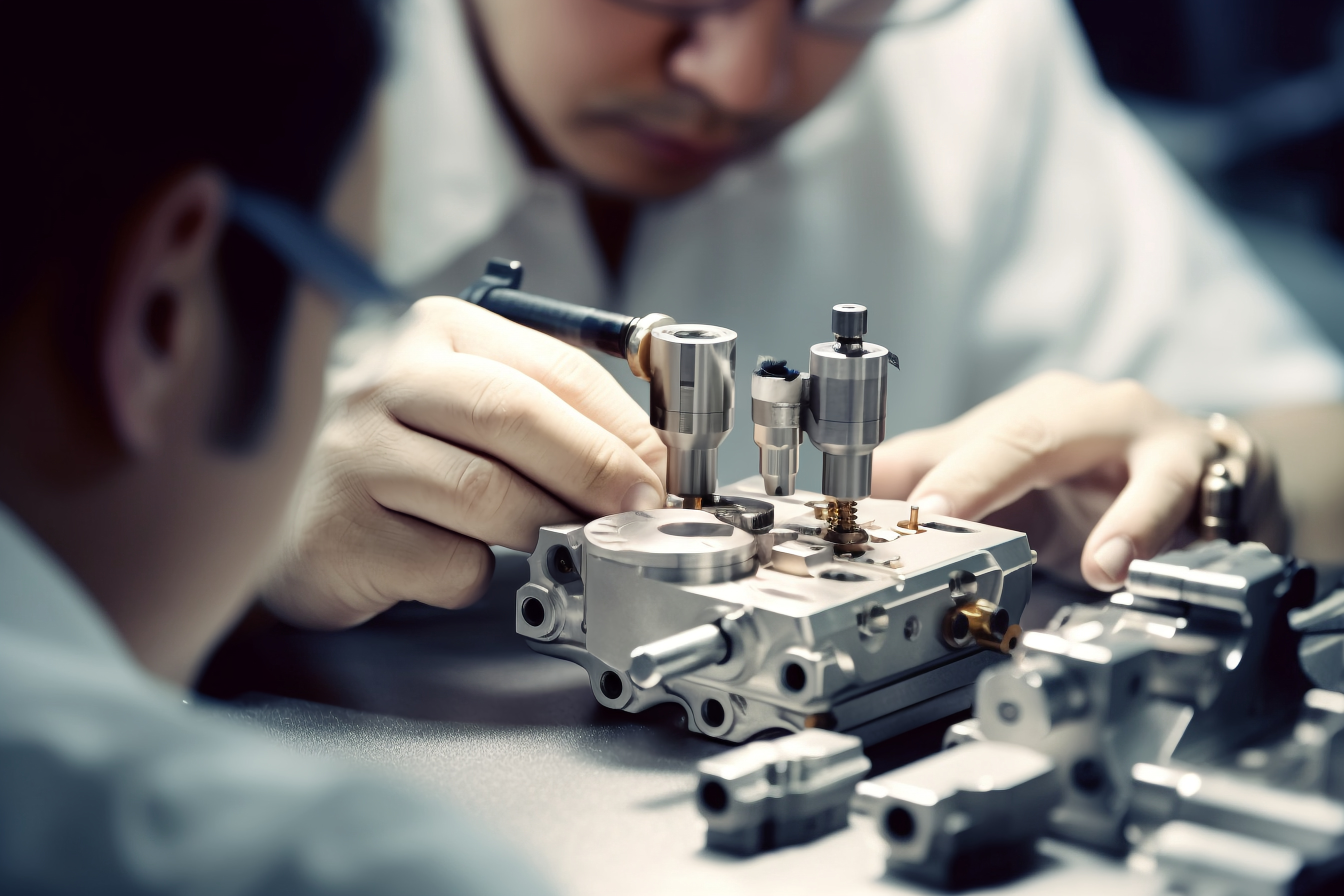

減速機作為現代工業中廣泛應用的傳動裝置,其性能和可靠性在很大程度上取決于齒輪的質量。而淬火工藝則是提高齒輪性能的關鍵手段之一。 二、常見的齒輪淬火工藝

二、常見的齒輪淬火工藝

常見的齒輪淬火工藝包括感應淬火、滲碳淬火和火焰淬火等。感應淬火具有加熱速度快、效率高的特點;滲碳淬火能使齒輪表面獲得高硬度和良好的耐磨性。

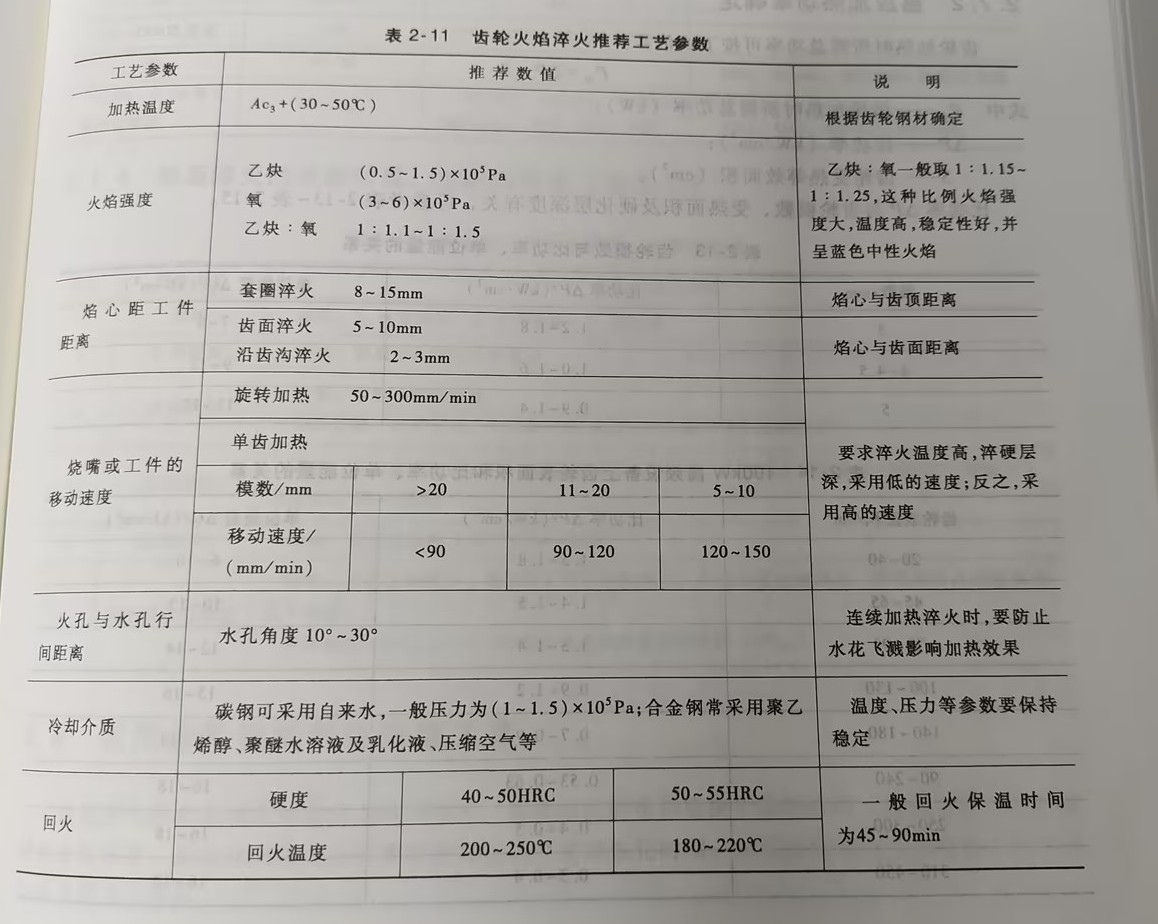

三、火焰淬火工藝參數

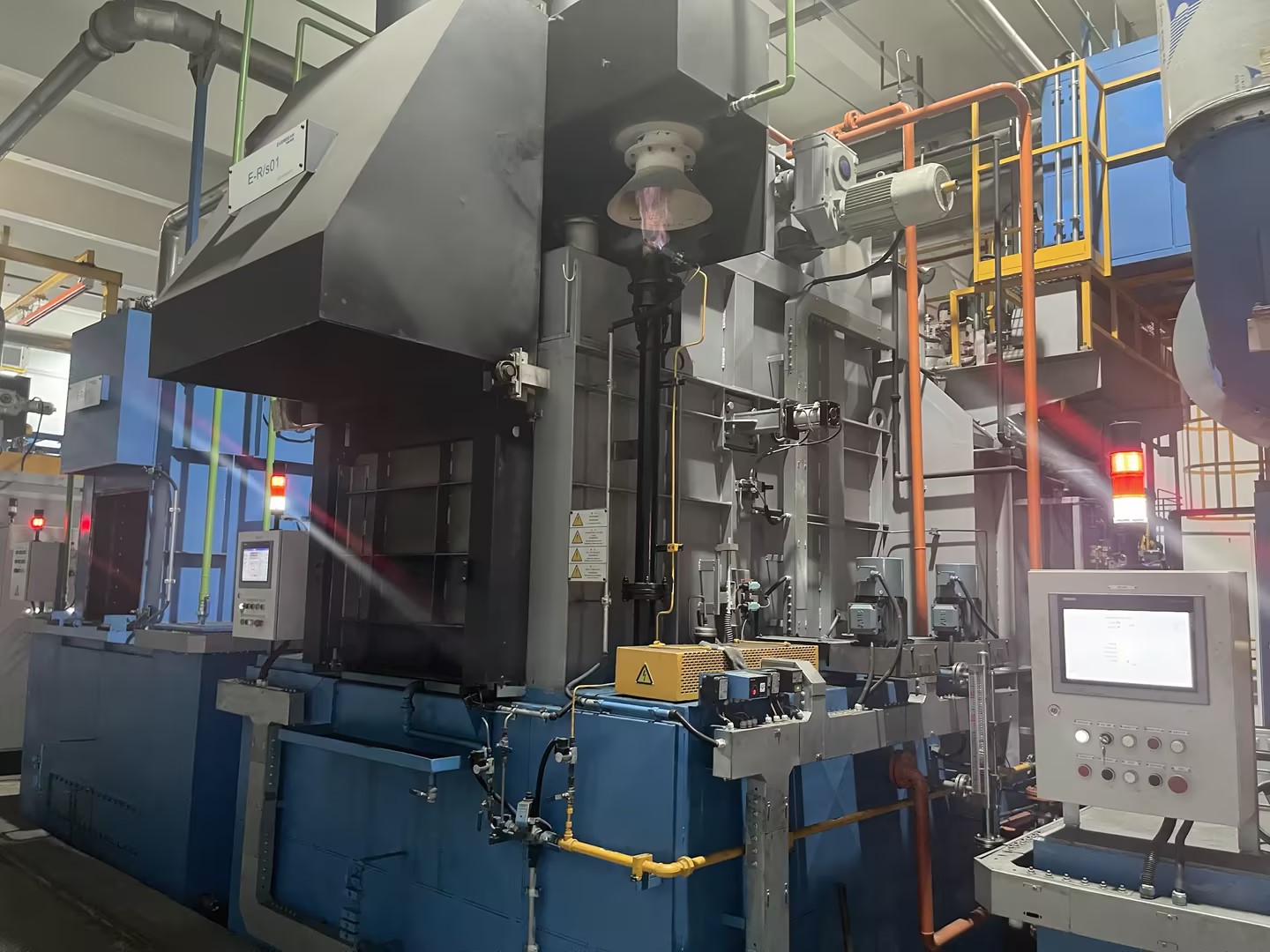

火焰淬火工藝的參數包括加熱溫度、火焰強度、焰心距工件距離、燒嘴或工件的移動速度、冷卻介質以及回火處理等。加熱溫度通常為 Ac +(30~50°C),需根據齒輪鋼材確定。火焰強度方面,乙炔壓力在(0.5~1.5)x10 Pa ,乙炔與氧的比例一般為 1:1.15 - 1:1.25,形成強度大、溫度高且穩定的藍色中性火焰。焰心距工件的距離因淬火部位不同而有所差異,套圈淬火時焰心與齒頂距離為 8~15mm,齒面淬火為 5~10mm,沿齒溝淬火為 2~3mm。燒嘴或工件的移動速度根據模數調整,模數大于 20 時小于 90mm/min,模數在 11 - 20 之間為 90 - 120mm/min。冷卻介質對于碳鋼可采用自來水,壓力一般為(1 - 1.5)x10 Pa ;合金鋼常采用乙烯醇等。回火溫度一般在 200 - 250°C ,硬度達到 40 - 50HRC 時,回火保溫時間為 45 - 90min。 浙江恒齒熱處理車間 四、火焰淬火在減速機齒輪中的應用優勢

浙江恒齒熱處理車間 四、火焰淬火在減速機齒輪中的應用優勢

1. 提高齒輪表面硬度和耐磨性 經過火焰淬火處理的減速機齒輪,表面硬度顯著提高,增強了抗磨損能力,延長了齒輪的使用壽命,降低了減速機的維護成本。 例如,在某礦山開采設備的減速機中,采用火焰淬火工藝的齒輪在惡劣的工況下,磨損程度明顯低于未淬火的齒輪。

2. 成本相對較低 火焰淬火設備簡單,操作方便,不需要大規模的投資,對于一些中小企業或成本敏感型項目具有較大吸引力。

3. 局部淬火靈活性高 可以根據齒輪不同部位的工作需求和受力情況,精準控制淬火區域和程度,實現優化處理。

4. 對齒輪變形影響較小 能夠有效控制熱變形,保證齒輪的精度和尺寸穩定性,從而提高減速機的傳動精度和運行平穩性。

5. 適應不同尺寸和形狀的齒輪 無論是大型還是小型、復雜形狀的減速機齒輪,火焰淬火工藝都能適用。

五、結論

齒輪淬火工藝,尤其是火焰淬火工藝,在減速機的制造中發揮著重要作用。通過合理控制工藝參數,能夠顯著提高減速機齒輪的性能和質量,進而提升減速機的整體運行效率和可靠性。在未來的工業發展中,隨著技術的不斷進步,齒輪淬火工藝將不斷完善和創新,為減速機行業的發展提供更有力的支持。

編輯:數字化營銷中心

審核:周小飛

浙江恒齒傳動股份有限公司——高效傳動解決方案專家!

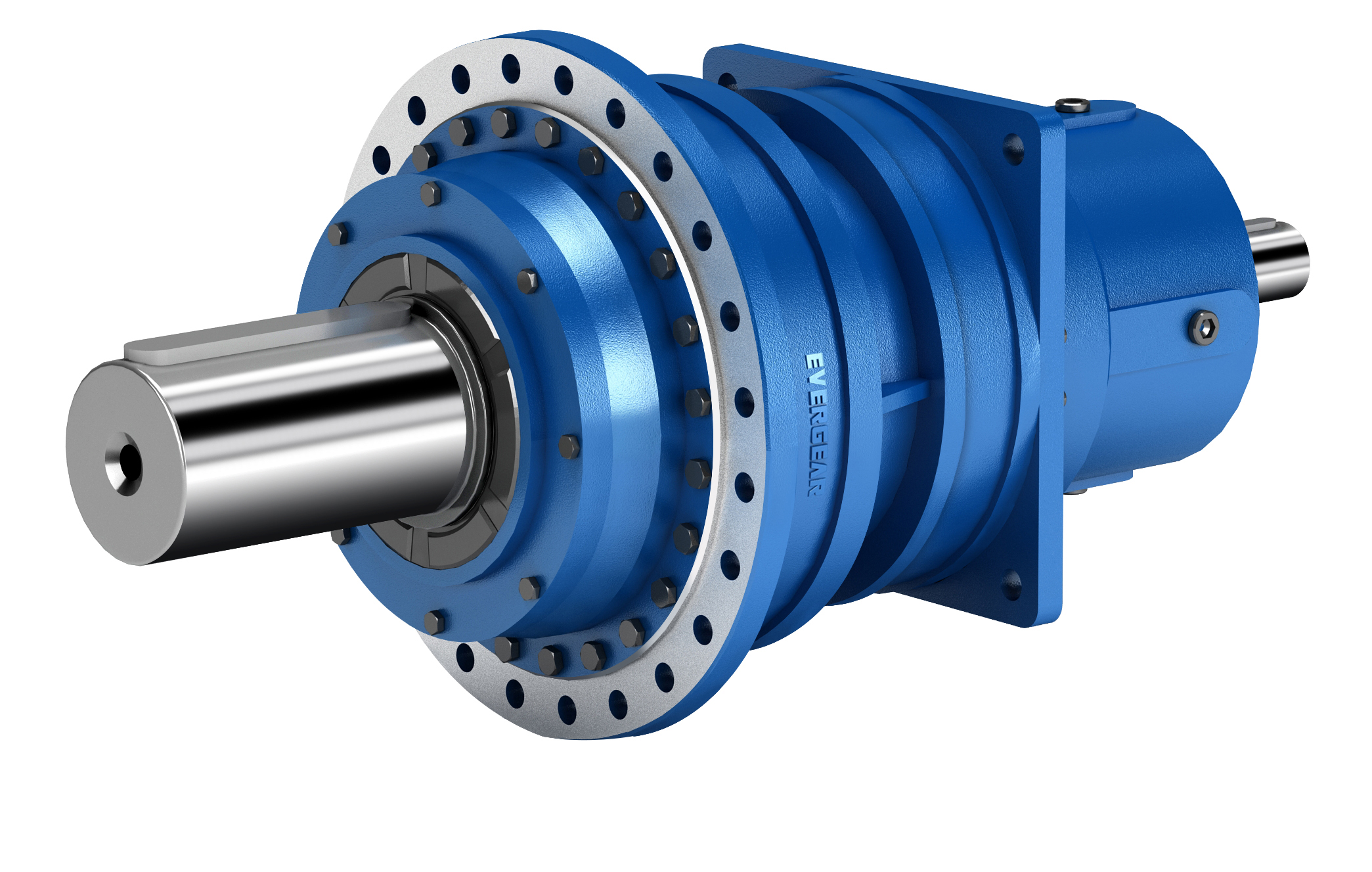

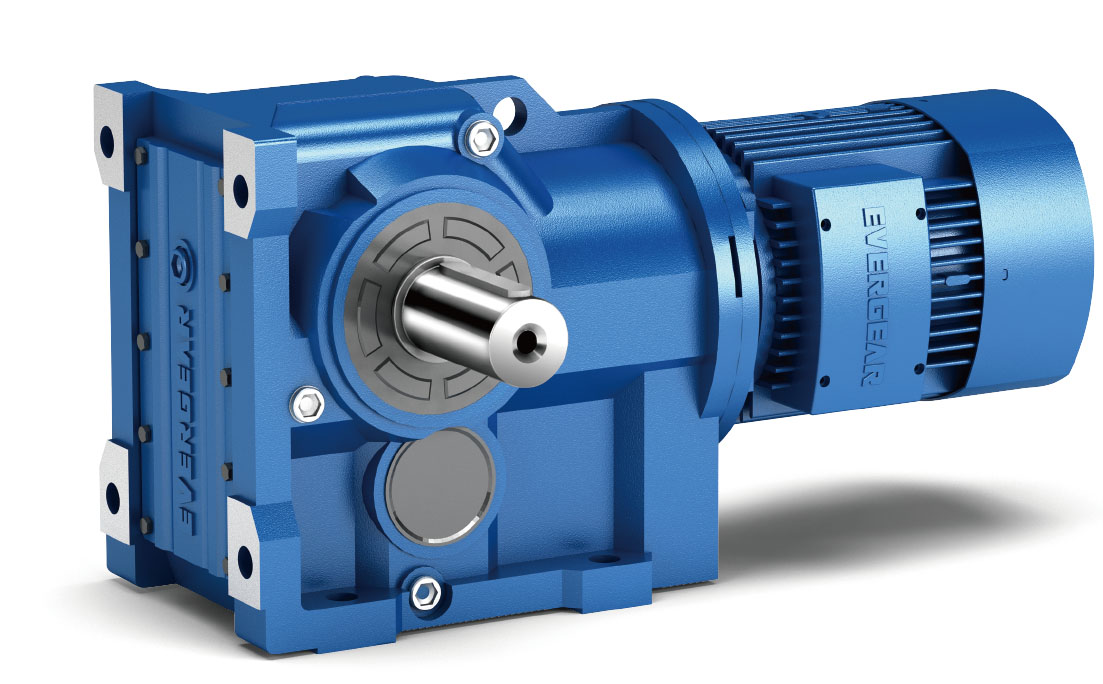

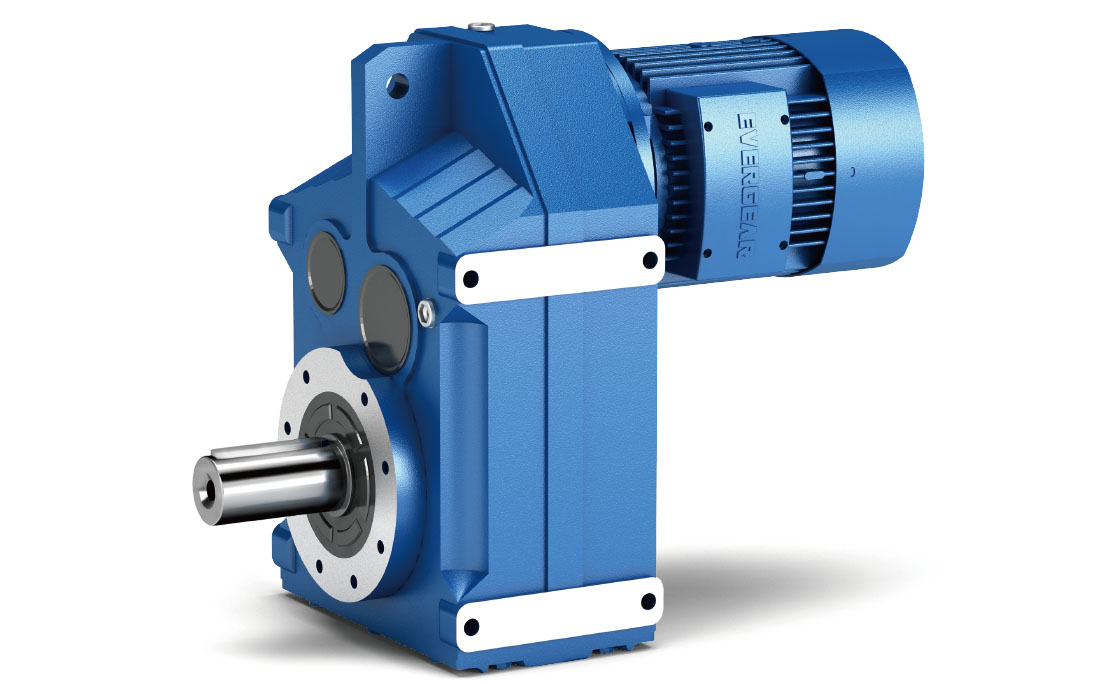

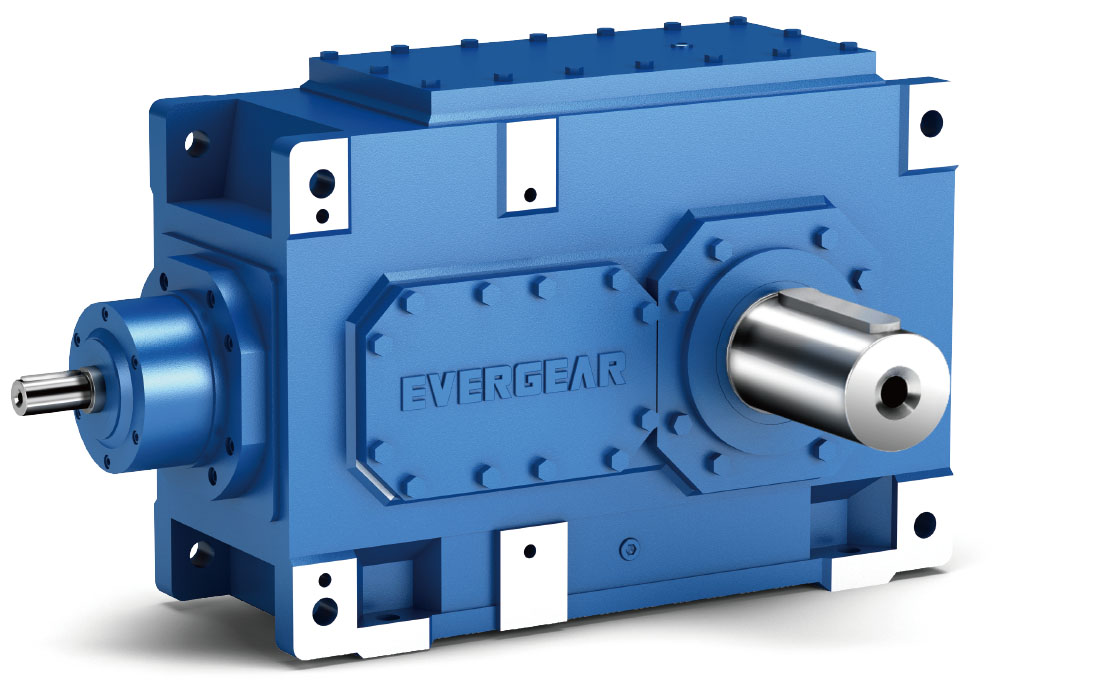

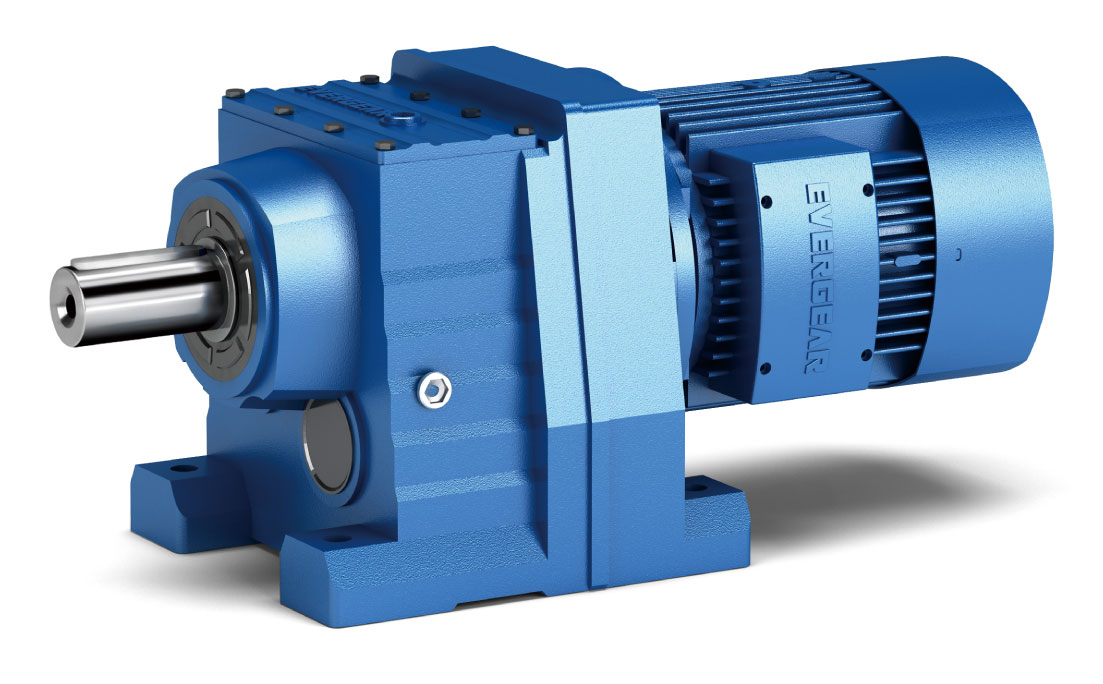

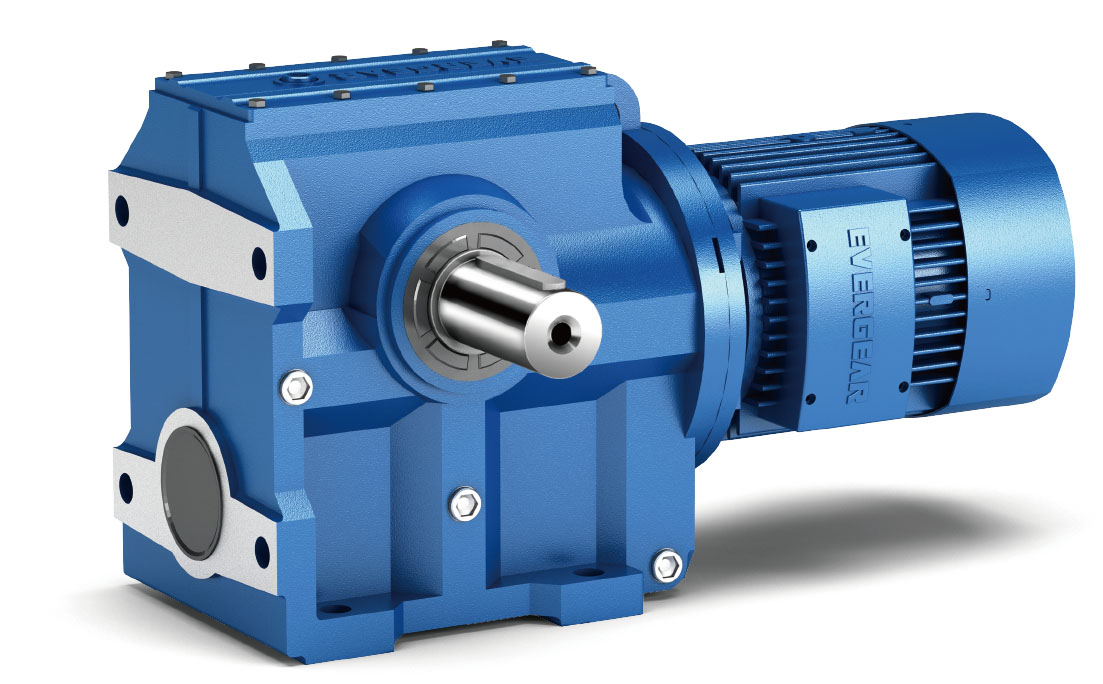

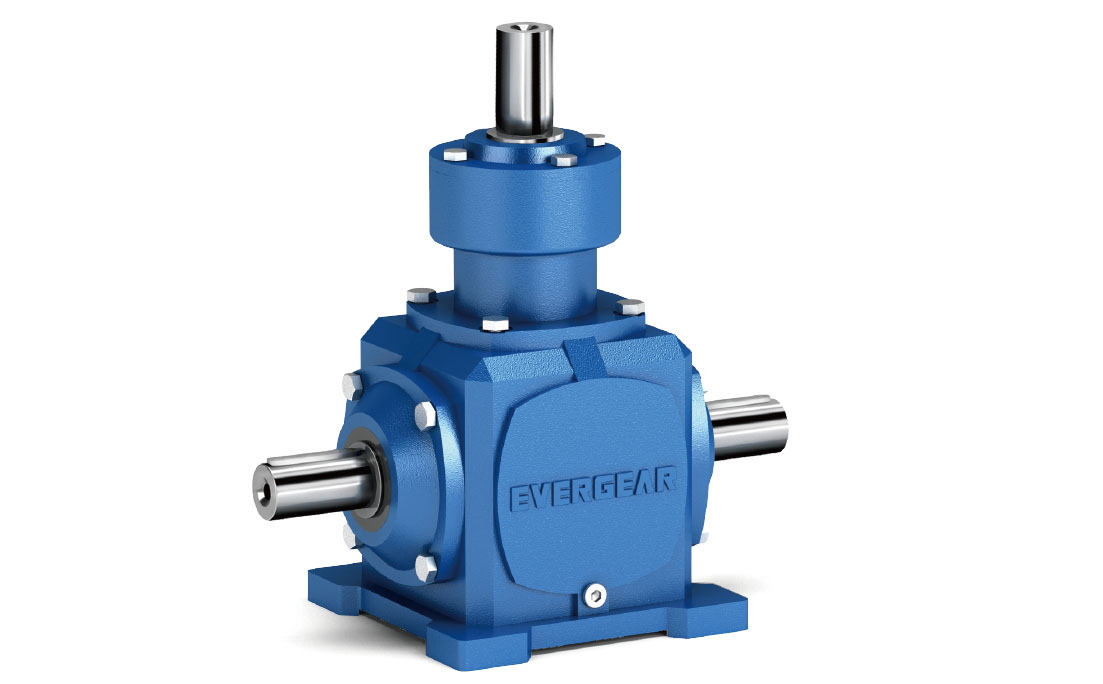

作為一家深耕于減速機領域的國家高新技術企業,我們不僅專注于減速機的研發、制造與銷售,更致力于為客戶提供全方位的服務體驗。我們的產品線豐富多樣,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆蓋0.18~4000KW的功率范圍,以及近萬種傳動比選擇,滿足您不同場景下的需求。

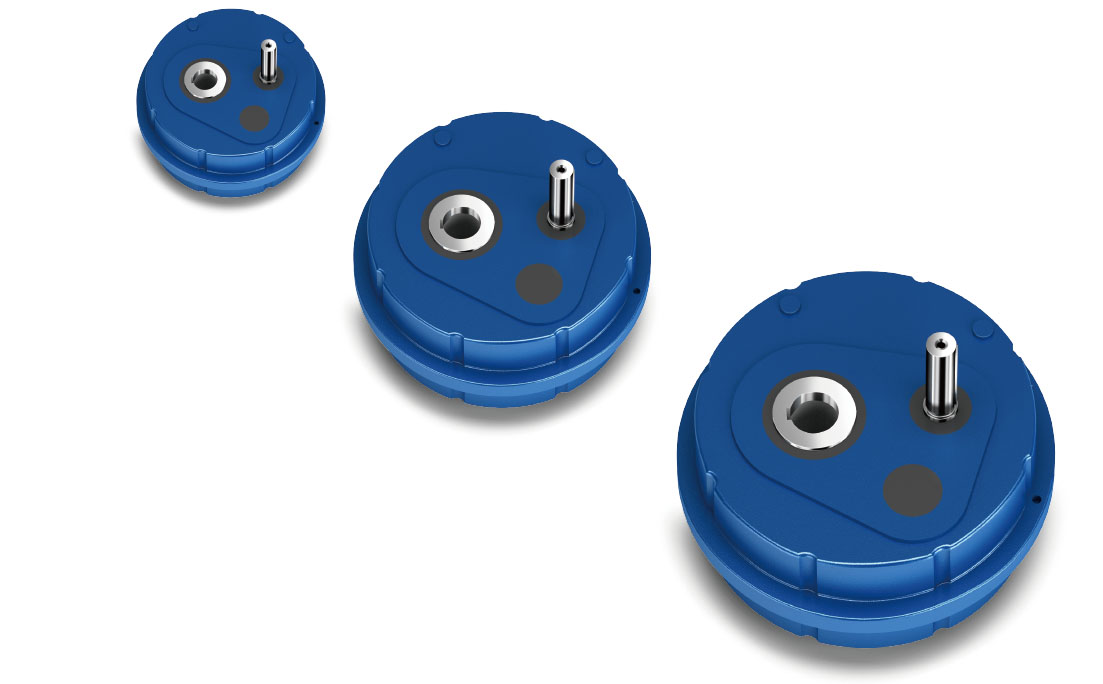

除了大功率齒輪箱減速機、行星減速機等12種系列標準化減速機產品外,我們還擁有強大的減速機非標定制能力,

能夠根據您的特殊需求提供個性化的解決方案。無論您是面臨復雜的工業挑戰還是需要特定規格的設備支持,我們都將全力以赴,助您一臂之力。

現在就行動起來吧!訪問恒齒官網http://www.fxekzf.com了解更多關于我們的信息;

或者撥打【服務熱線 189 6875 9203 (微信同號)】與我們的專業團隊取得聯系。

讓我們一起攜手共創美好未來,為您的企業注入新的活力和競爭力!

請先 登錄后發表評論 ~