感應加熱頻率在減速機制造中的應用

一、引言

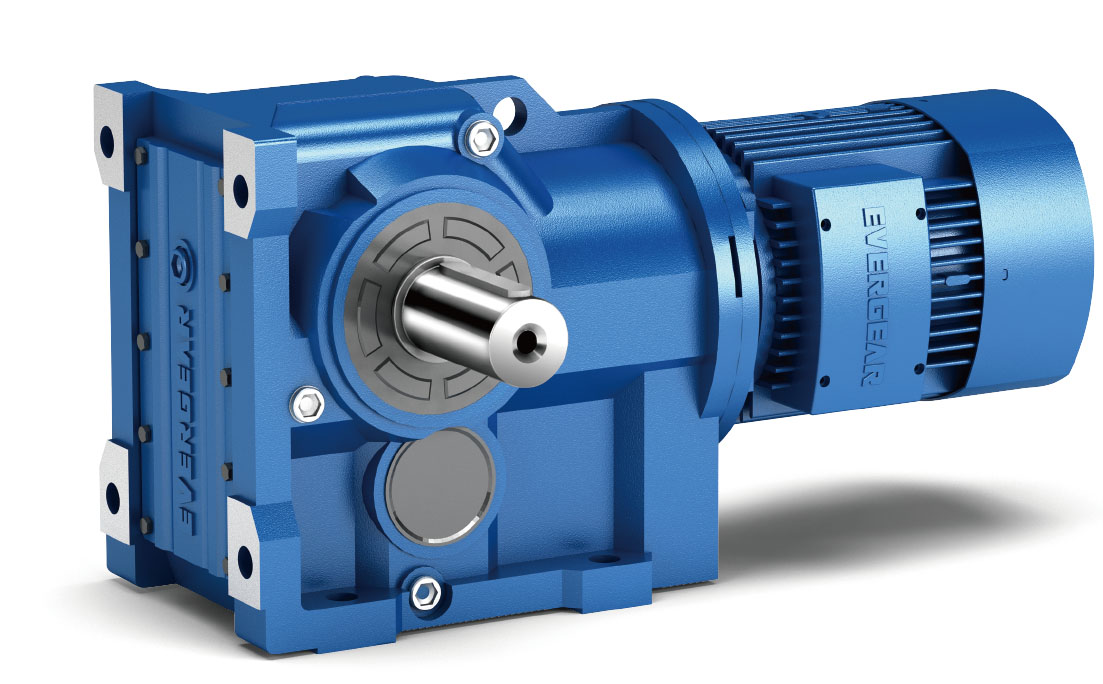

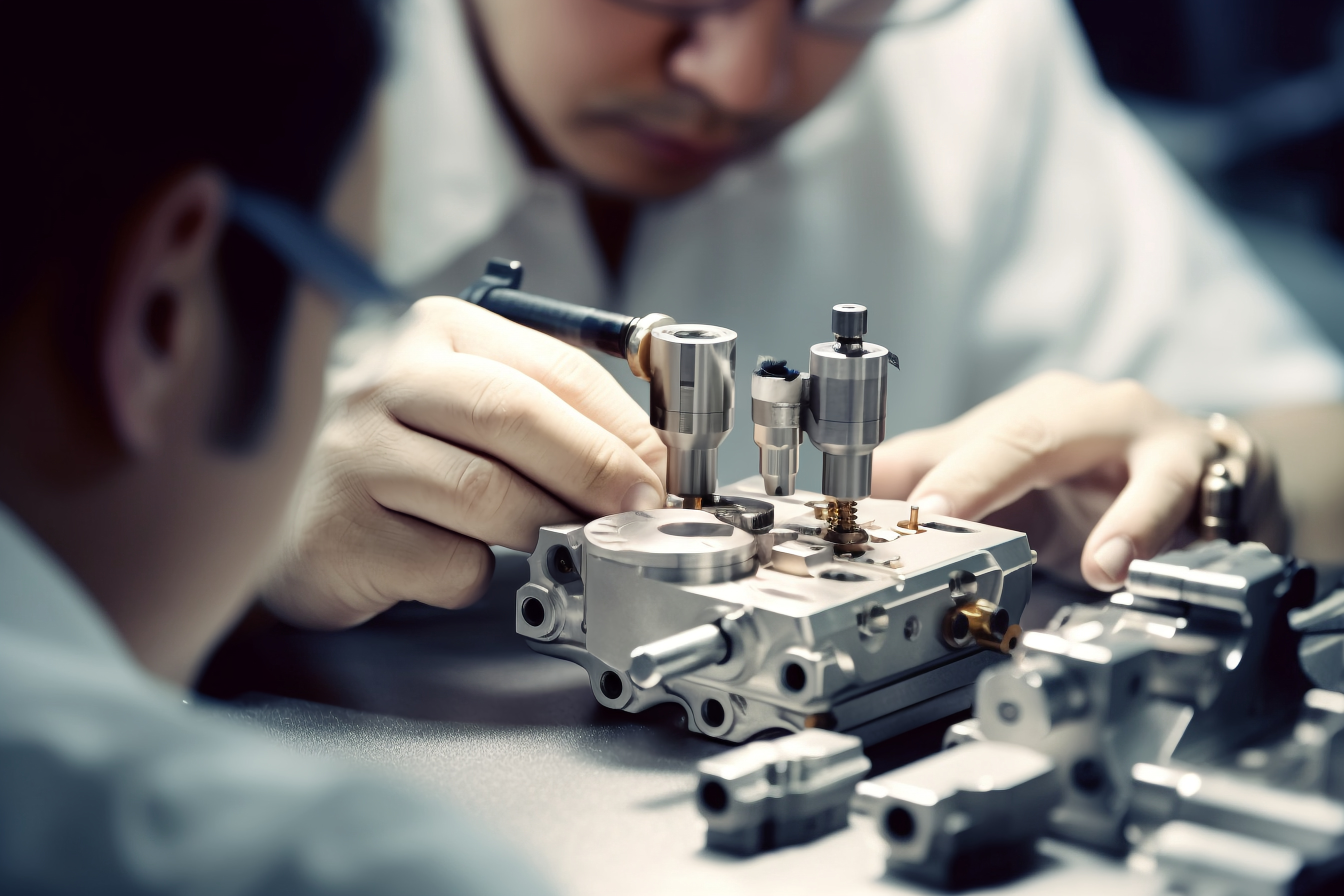

減速機作為工業生產中廣泛應用的重要傳動裝置,其性能和質量直接影響到整個生產系統的運行效率和穩定性。在減速機的制造過程中,感應加熱技術因其高效、精確的加熱特點,成為了關鍵的工藝環節之一。而感應加熱頻率的選擇則對減速機零部件的硬化效果起著決定性作用。 二、感應加熱頻率的基本原理

二、感應加熱頻率的基本原理

感應加熱是利用電磁感應原理,使工件在交變磁場中產生渦流,從而實現快速加熱。頻率越高,電流透入深度越淺,適合處理表面淺層的硬化;頻率越低,電流透入深度越深,可用于較深層的硬化處理。

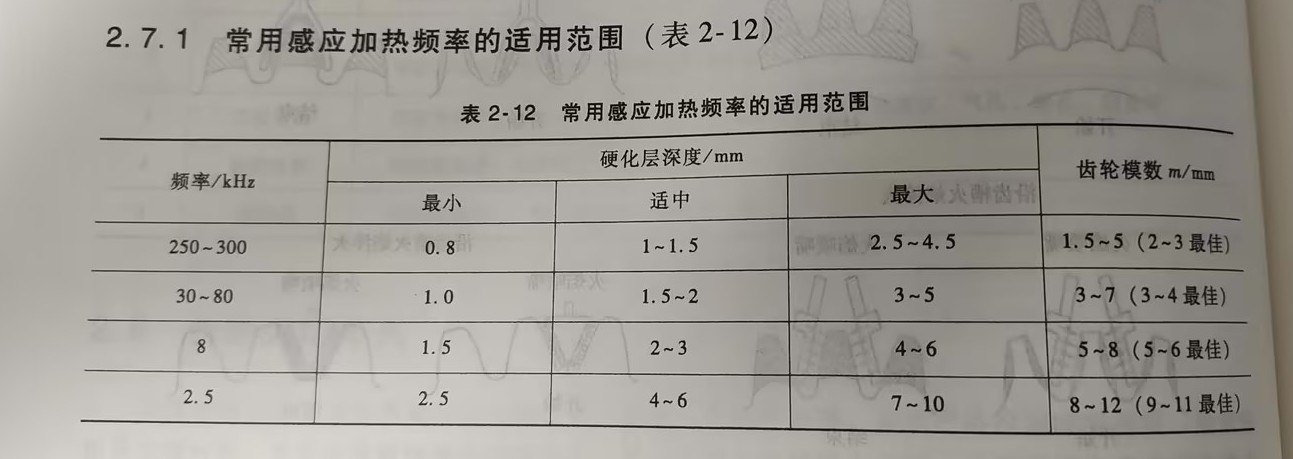

三、常用感應加熱頻率在減速機中的適用范圍

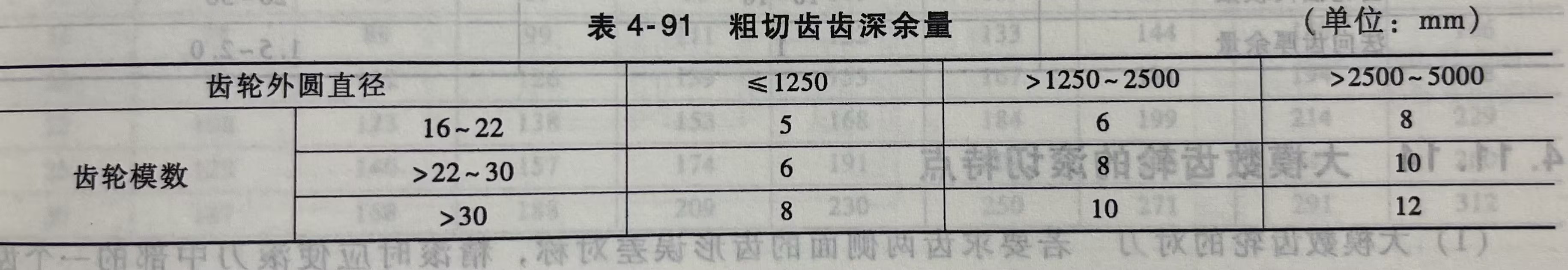

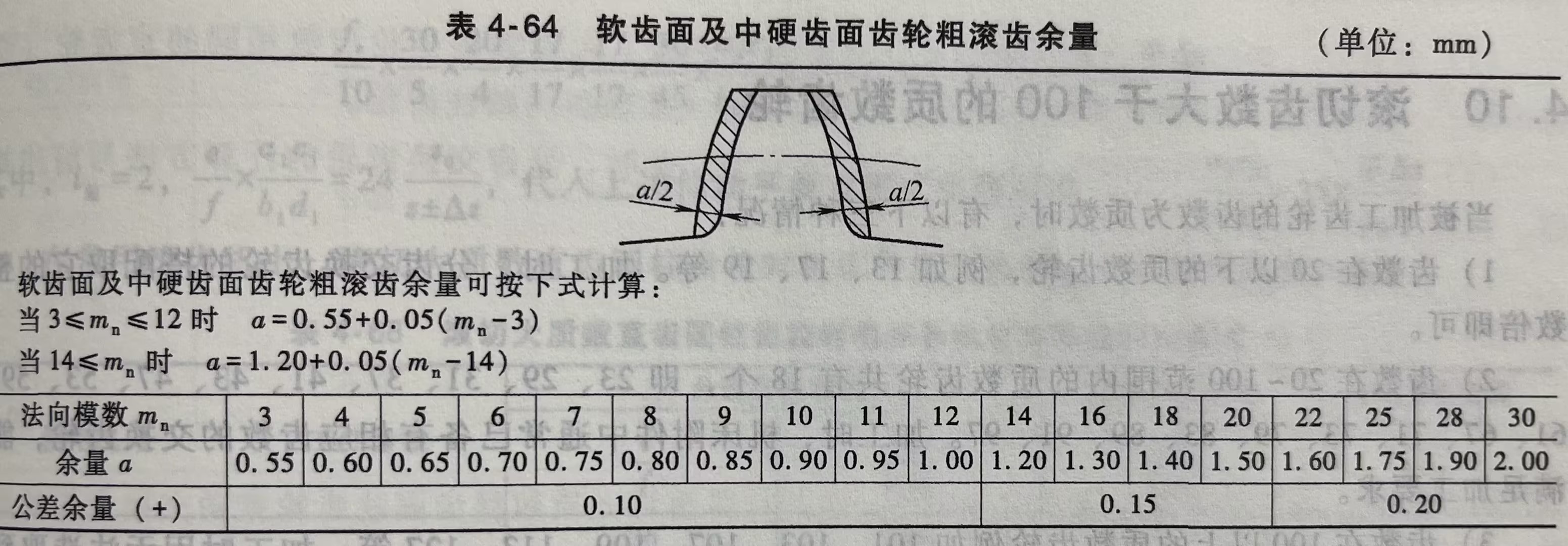

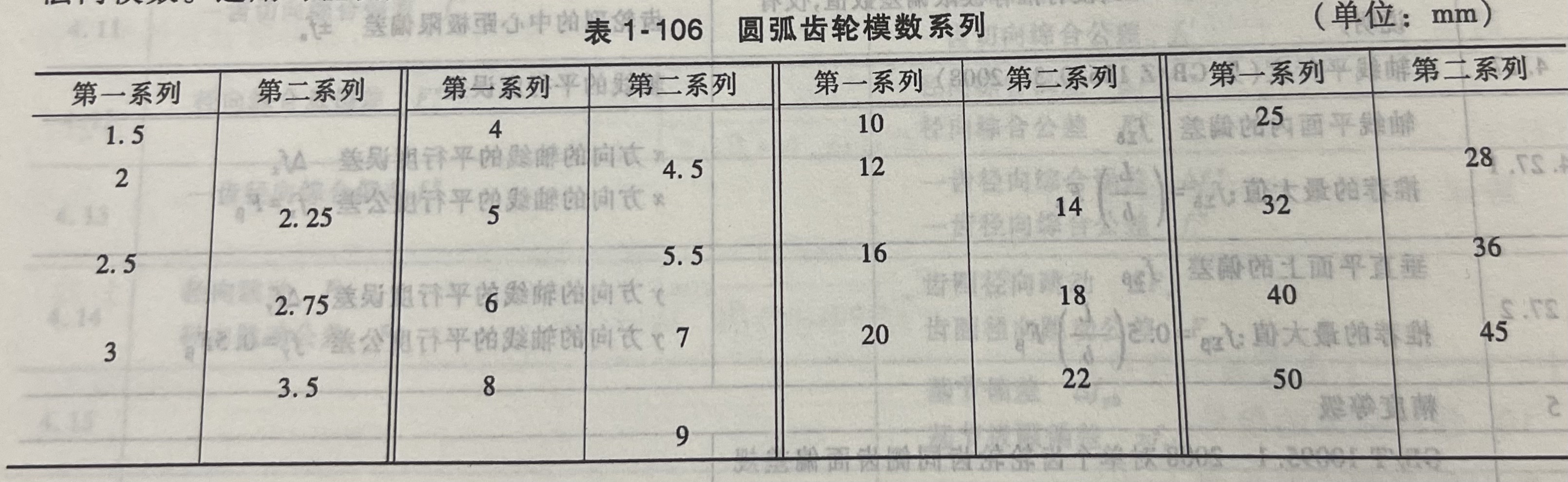

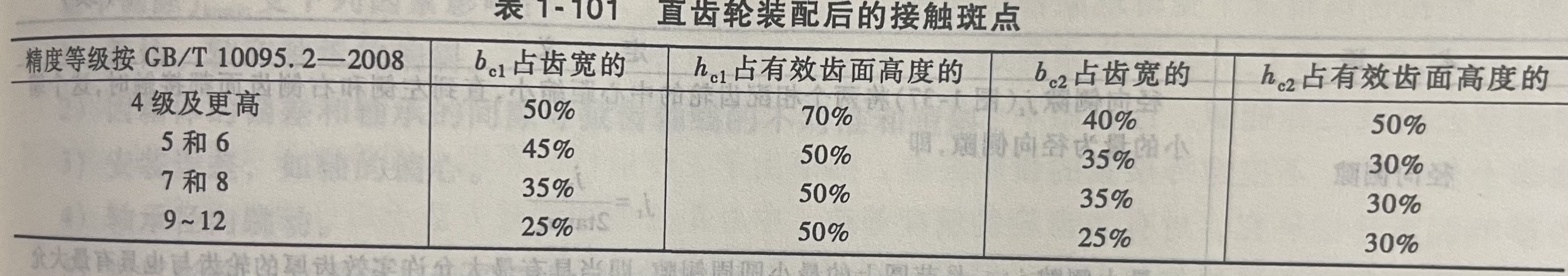

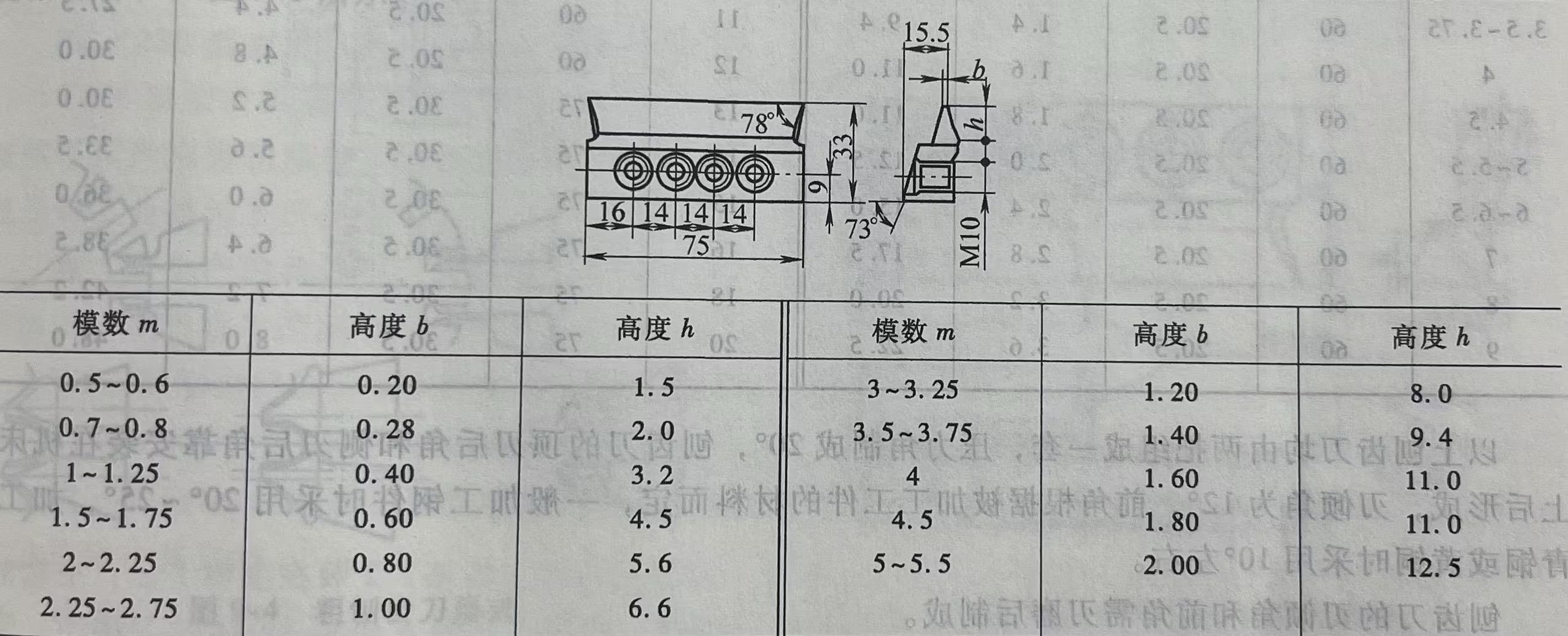

(一)高頻(250 - 300 kHz) 在減速機制造中,此頻率適用于對零部件表面淺層的硬化處理。例如,對于一些小型齒輪,要求表面硬度高而硬化層較薄時,可采用高頻感應加熱。硬化層深度最小未明確,適中為 0.8mm,最大可達 1 - 1.5mm,適用于齒輪模數為 1.5 - 5mm(2 - 3mm 最佳)的小型齒輪。

(二)中頻(30 - 80 kHz) 中頻感應加熱頻率常用于中型減速機零部件的硬化處理。比如,對于中等大小的齒輪,硬化層深度適中為 1.0mm,最大可達 1.5 - 2mm,適合齒輪模數為 3 - 7mm(3 - 4mm 最佳)的齒輪。

(三)低頻(8 kHz) 低頻感應加熱適合對大型減速機的零部件進行深層硬化處理。像較大模數的齒輪,硬化層深度適中為 1.5mm,最大可達 2 - 3mm,適用于齒輪模數為 5 - 8mm(5 - 6mm 最佳)的齒輪。

(四)超低頻(2.5 kHz) 在減速機制造中,超低頻感應加熱主要用于對零部件進行更深層的硬化處理。例如,對于較大模數的齒輪,硬化層最小深度可達 2.5mm,最大可達 4 - 6mm,適用于齒輪模數為 7 - 10mm(8 - 12mm 最佳)的大型齒輪。 浙江恒齒減速機 四、減速機中感應加熱頻率選擇的影響因素

浙江恒齒減速機 四、減速機中感應加熱頻率選擇的影響因素

(一)齒輪的尺寸和模數 不同尺寸和模數的齒輪需要不同的硬化層深度,因此要選擇合適的感應加熱頻率。

(二)使用工況 如果減速機工作在重載、高速等惡劣條件下,可能需要更深的硬化層,從而影響頻率的選擇。

(三)材料特性 不同材料的導磁性和電阻率不同,對感應加熱的響應也不同,這也會影響頻率的選取。 浙江恒齒減速機 五、結論

浙江恒齒減速機 五、結論

合理選擇感應加熱頻率對于提高減速機的性能和質量至關重要。在實際生產中,應綜合考慮齒輪的尺寸、模數、使用工況和材料特性等因素,選擇最合適的感應加熱頻率,以達到理想的硬化效果,提高減速機的使用壽命和可靠性。 未來,隨著感應加熱技術的不斷發展和創新,以及對減速機性能要求的不斷提高,對于感應加熱頻率的研究和應用將會更加深入和廣泛,為減速機制造業的發展帶來新的機遇和挑戰。

編輯:數字化營銷中心

審核:周小飛

浙江恒齒傳動股份有限公司——高效傳動解決方案專家!

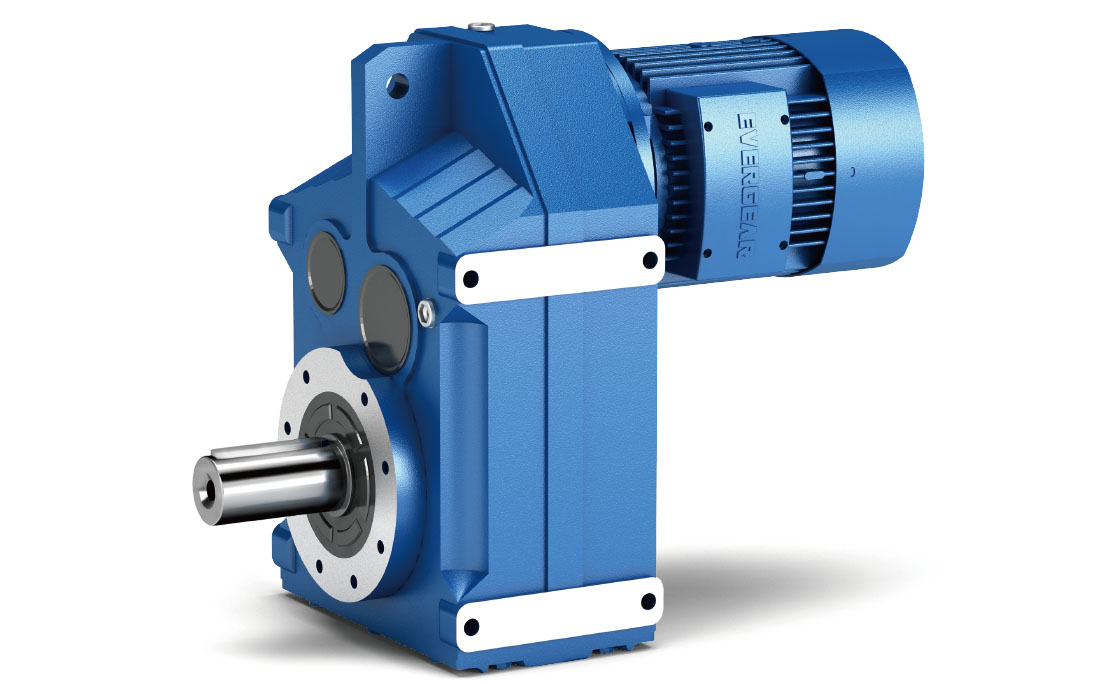

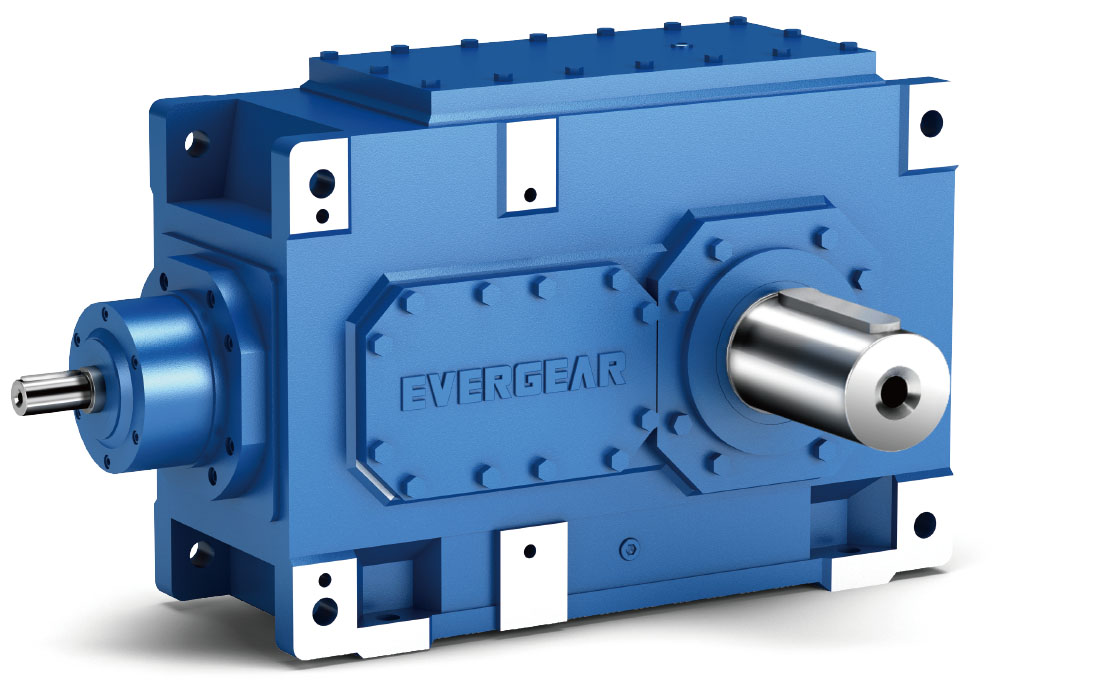

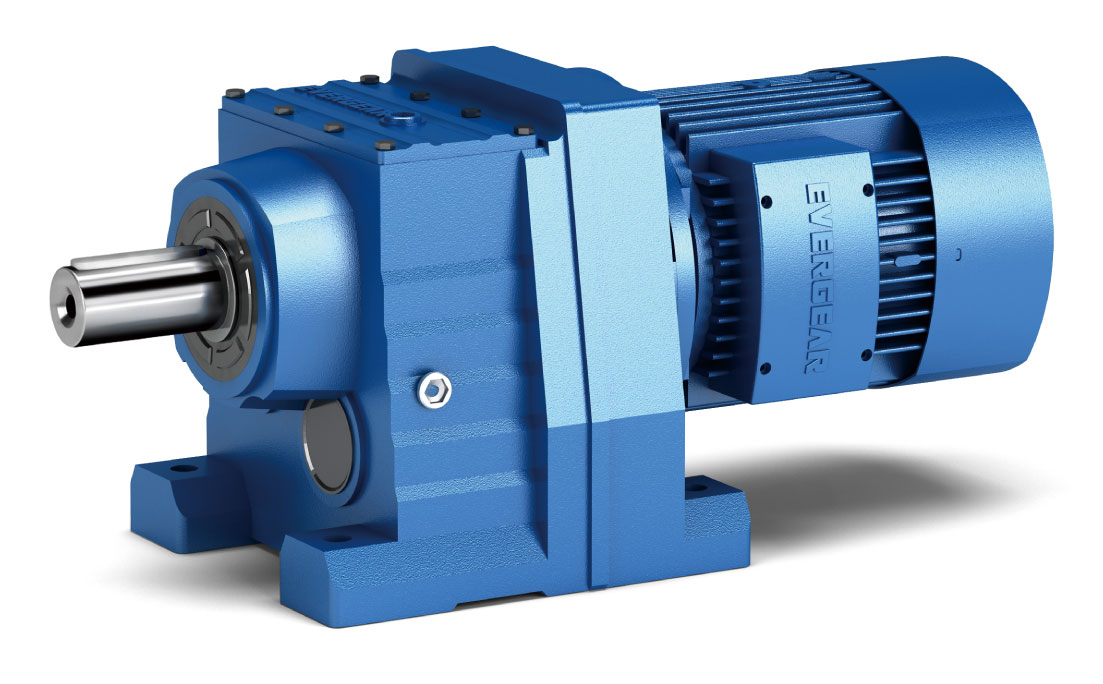

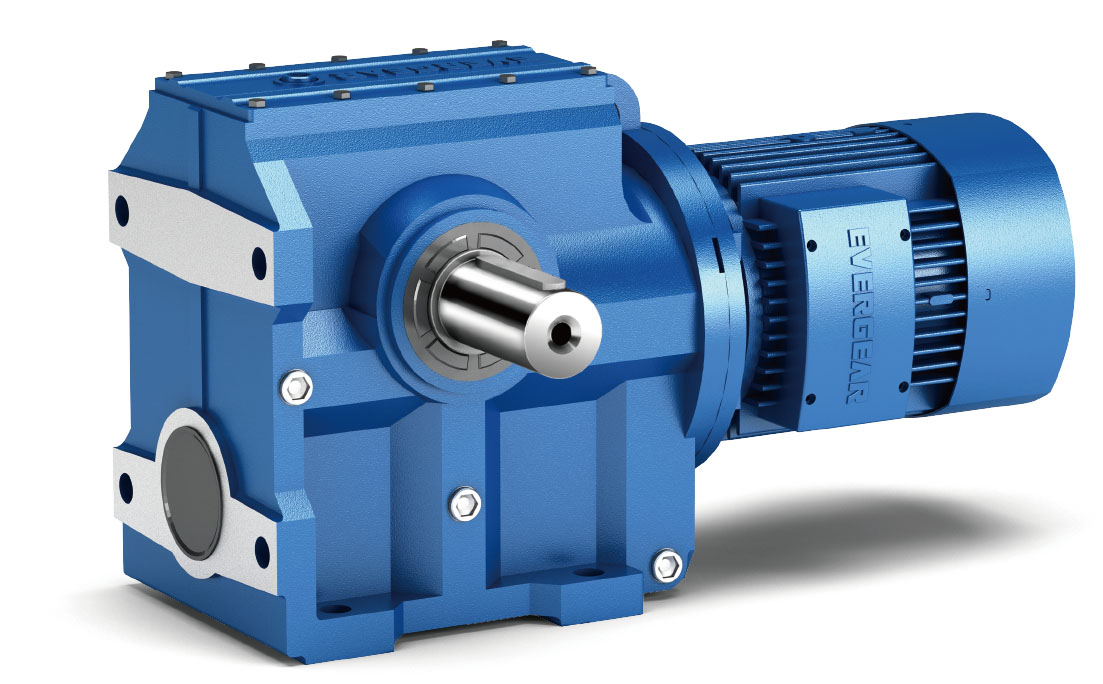

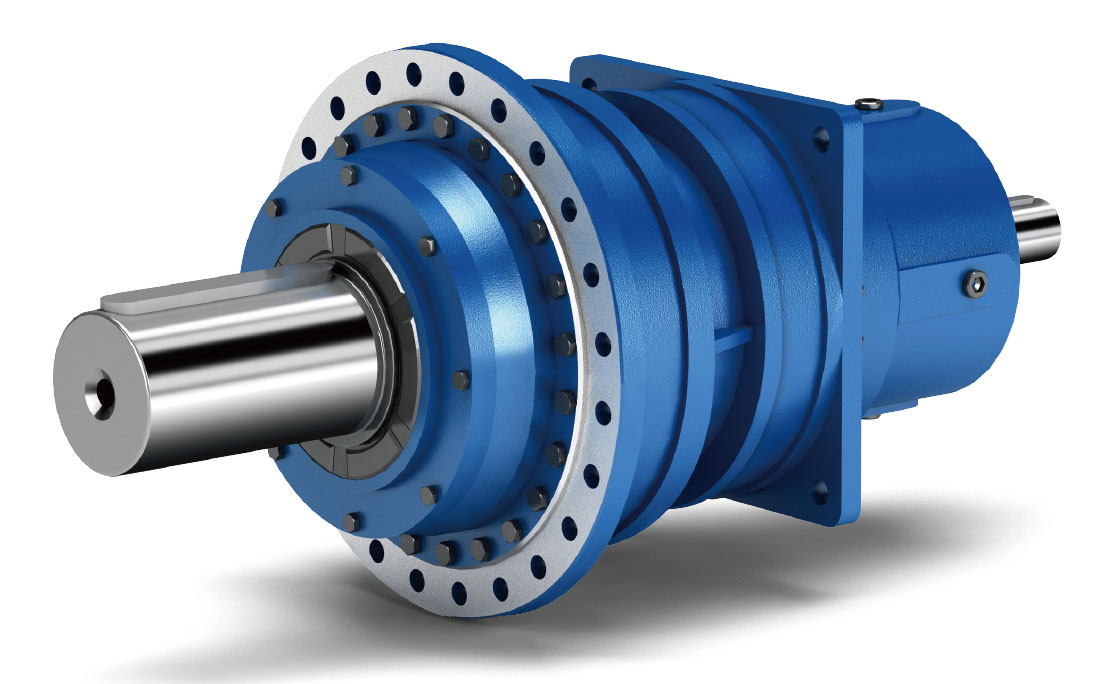

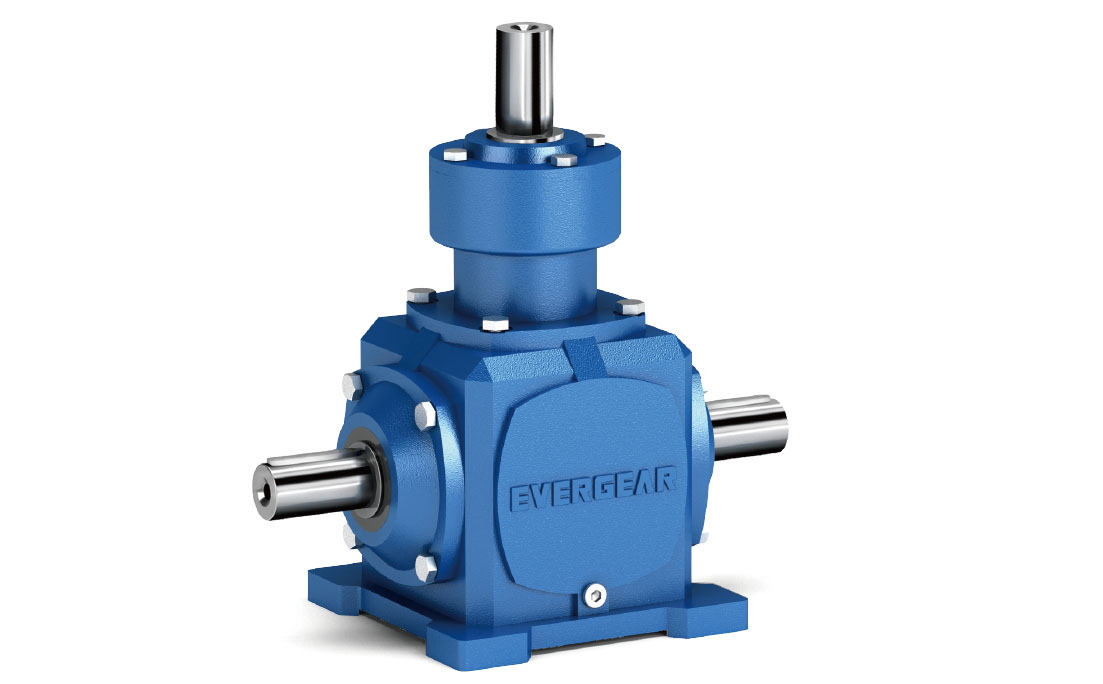

作為一家深耕于減速機領域的國家高新技術企業,我們不僅專注于減速機的研發、制造與銷售,更致力于為客戶提供全方位的服務體驗。我們的產品線豐富多樣,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆蓋0.18~4000KW的功率范圍,以及近萬種傳動比選擇,滿足您不同場景下的需求。

除了大功率齒輪箱減速機、行星減速機等12種系列標準化減速機產品外,我們還擁有強大的減速機非標定制能力,

能夠根據您的特殊需求提供個性化的解決方案。無論您是面臨復雜的工業挑戰還是需要特定規格的設備支持,我們都將全力以赴,助您一臂之力。

現在就行動起來吧!訪問恒齒官網http://www.fxekzf.com了解更多關于我們的信息;

或者撥打【服務熱線 189 6875 9203 (微信同號)】與我們的專業團隊取得聯系。

讓我們一起攜手共創美好未來,為您的企業注入新的活力和競爭力!

請先 登錄后發表評論 ~