常用齒輪鋼在減速機中的氣體滲氮工藝研究

一、引言

減速機作為機械傳動系統中的重要組成部分,其性能和可靠性直接影響到整個設備的運行效率和穩定性。齒輪作為減速機中的關鍵零部件,其表面處理工藝對于提高齒輪的耐磨性、疲勞強度和使用壽命具有至關重要的作用。氣體滲氮作為一種常用的表面處理工藝,在改善齒輪鋼性能方面具有顯著的優勢。

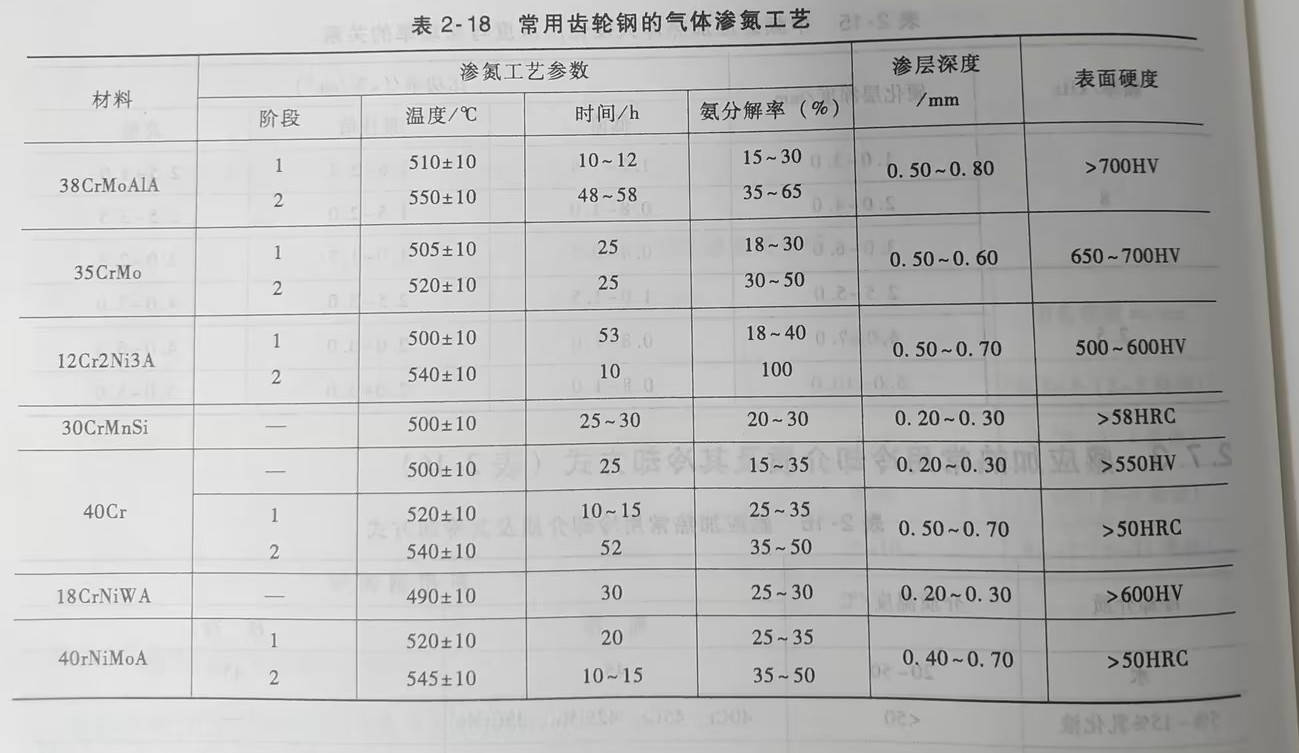

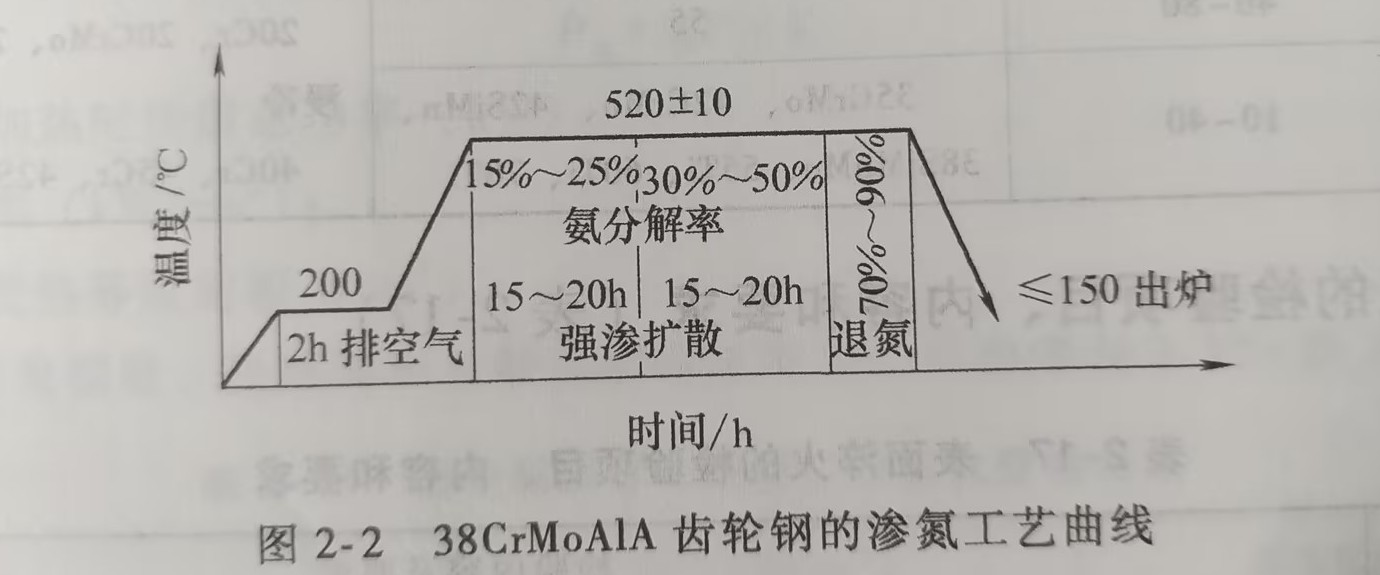

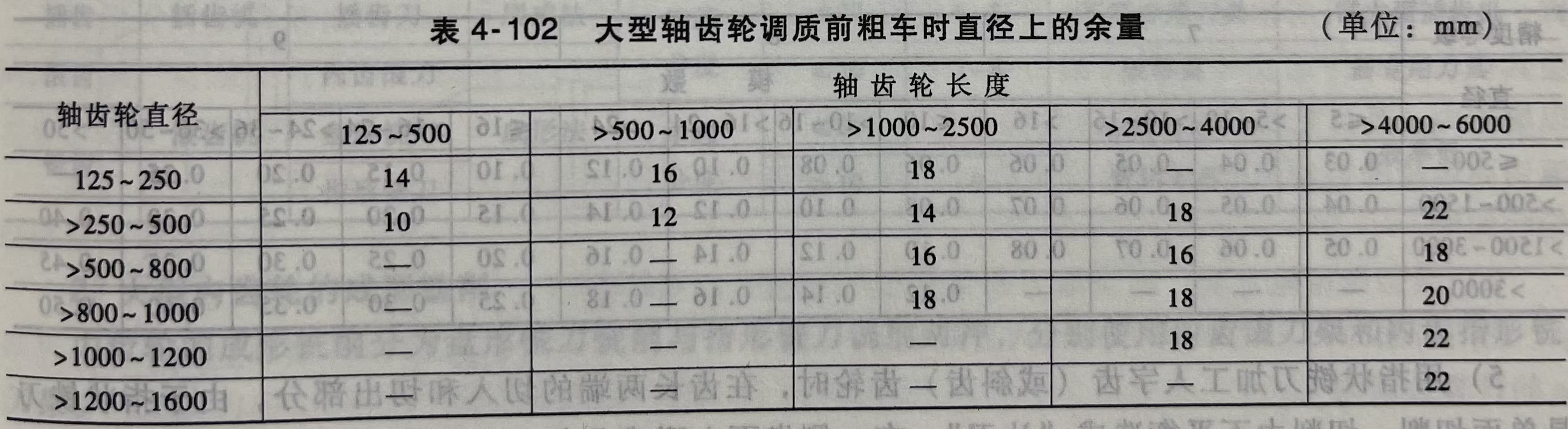

二、常用齒輪鋼的氣體滲氮工藝參數分析 在表 2-18 中,列舉了多種常用齒輪鋼的氣體滲氮工藝參數,包括 38CrMoAIA、35CrMo、12Cr2Ni3A 等。這些材料在滲氮過程中,根據不同的階段,溫度、時間和氨分解率等參數均有所不同。

以 38CrMoAIA 為例,第一階段的滲氮溫度為 510±10°C,時間為 10 - 12 小時,氨分解率為 15 - 30%;第二階段的溫度為 550±10°C,時間為 48 - 58 小時。合理的溫度和時間控制有助于形成合適的滲氮層深度和表面硬度,從而提高齒輪的耐磨性和疲勞強度。

35CrMo 材料的滲氮工藝也分為兩個階段,溫度和時間的設置與 38CrMoAIA 有所差異,這是由于材料成分和性能的不同所導致的。

在表 2-18 中,列舉了多種常用齒輪鋼的氣體滲氮工藝參數,包括 38CrMoAIA、35CrMo、12Cr2Ni3A 等。這些材料在滲氮過程中,根據不同的階段,溫度、時間和氨分解率等參數均有所不同。

以 38CrMoAIA 為例,第一階段的滲氮溫度為 510±10°C,時間為 10 - 12 小時,氨分解率為 15 - 30%;第二階段的溫度為 550±10°C,時間為 48 - 58 小時。合理的溫度和時間控制有助于形成合適的滲氮層深度和表面硬度,從而提高齒輪的耐磨性和疲勞強度。

35CrMo 材料的滲氮工藝也分為兩個階段,溫度和時間的設置與 38CrMoAIA 有所差異,這是由于材料成分和性能的不同所導致的。

三、氣體滲氮工藝對減速機齒輪性能的影響

氣體滲氮能夠顯著提高齒輪的表面硬度和耐磨性,使減速機在運行過程中能夠承受更大的載荷和摩擦。合適的滲氮層深度可以有效地防止表面疲勞裂紋的產生和擴展,提高齒輪的疲勞強度和使用壽命。 同時,氣體滲氮還能夠改善齒輪的耐腐蝕性和抗咬合性能,減少減速機在惡劣工作環境下的故障發生率。

四、減速機中齒輪鋼氣體滲氮工藝的優化策略

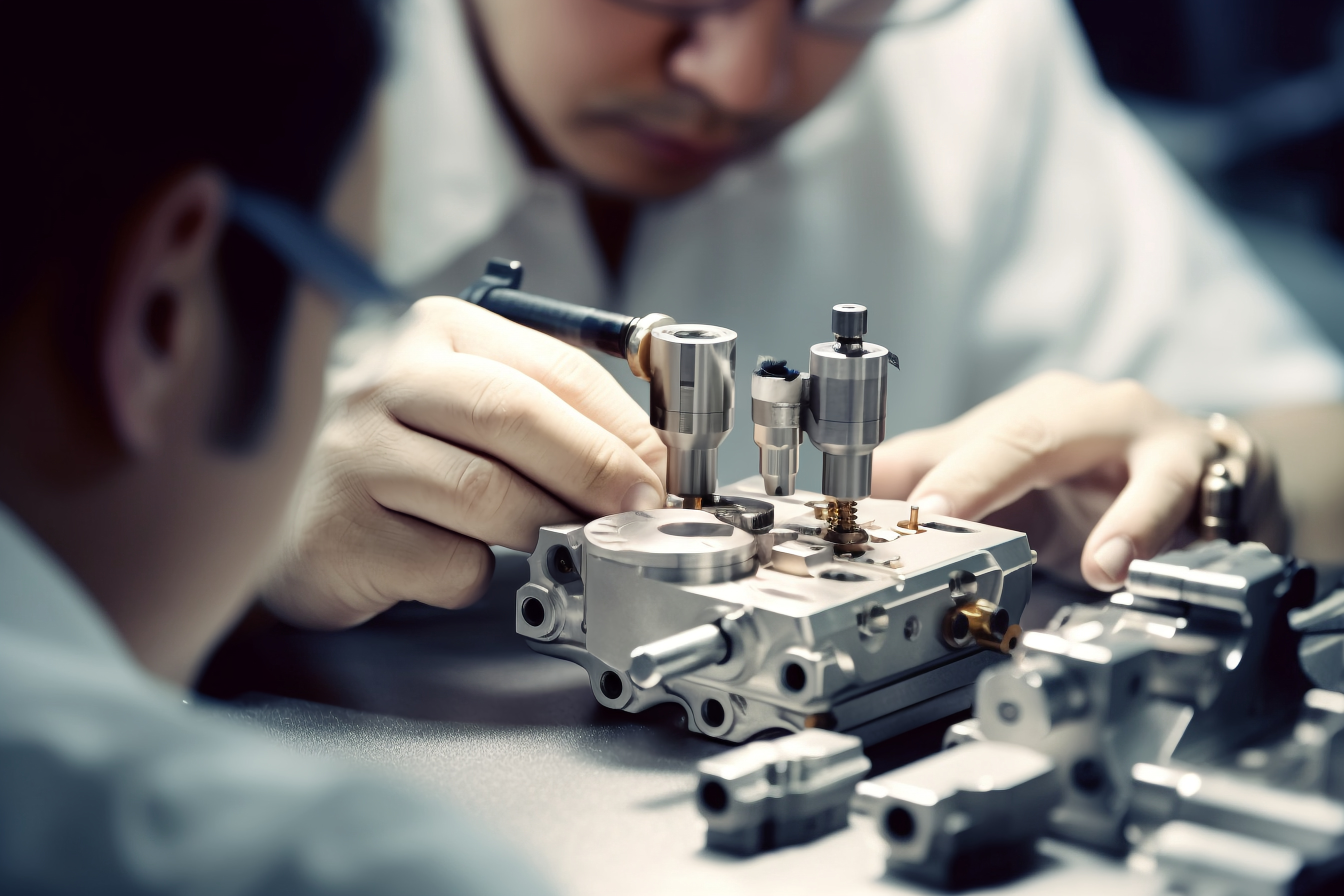

為了進一步提高減速機齒輪的性能,需要對氣體滲氮工藝進行優化。一方面,可以通過調整滲氮參數,如溫度、時間和氨分解率,來獲得更理想的滲氮層組織和性能。另一方面,結合先進的檢測技術,對滲氮過程進行實時監控和質量控制,確保滲氮效果的穩定性和可靠性。

五、結論

綜上所述,常用齒輪鋼的氣體滲氮工藝在減速機制造中具有重要的應用價值。通過合理選擇材料和優化滲氮工藝參數,可以顯著提高減速機齒輪的性能和使用壽命,降低設備的維護成本和故障率。未來,隨著材料科學和制造技術的不斷發展,氣體滲氮工藝將不斷完善和創新,為減速機行業的發展提供更強大的支持。

在實際應用中,應根據減速機的具體工作條件和要求,選擇合適的齒輪鋼材料和滲氮工藝,以確保減速機的高效、穩定運行。同時,還需要加強對滲氮工藝的研究和開發,不斷探索新的方法和技術,為減速機行業的發展注入新的活力。 恒齒減速機

恒齒減速機

編輯:數字化營銷中心

審核:周小飛

浙江恒齒傳動股份有限公司——高效傳動解決方案專家!

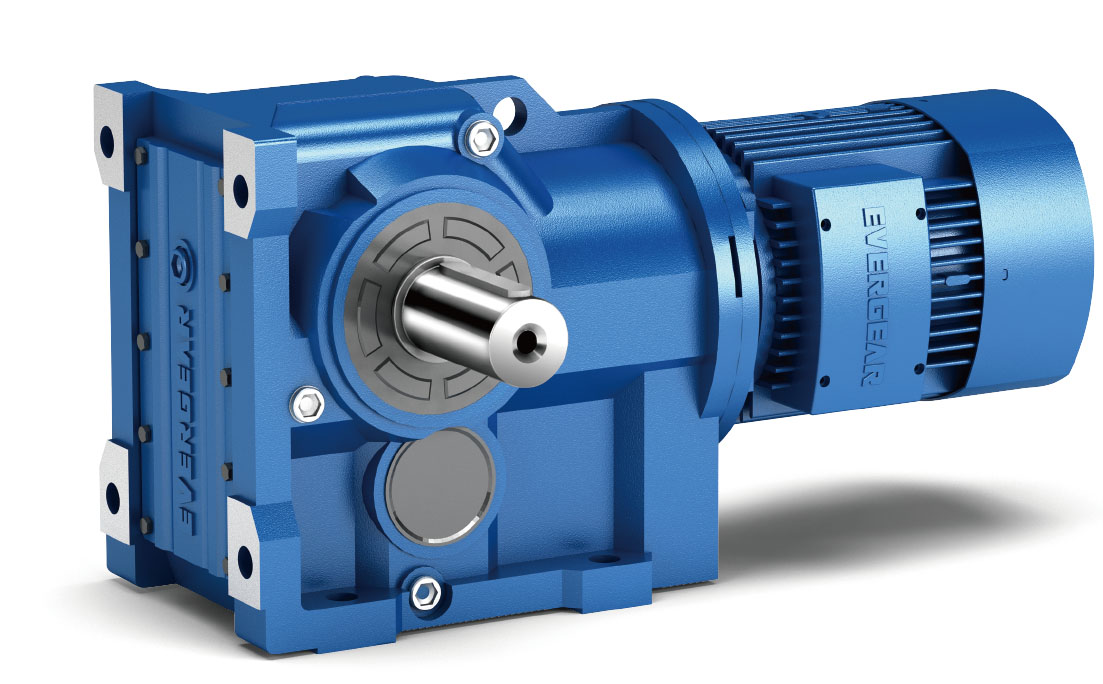

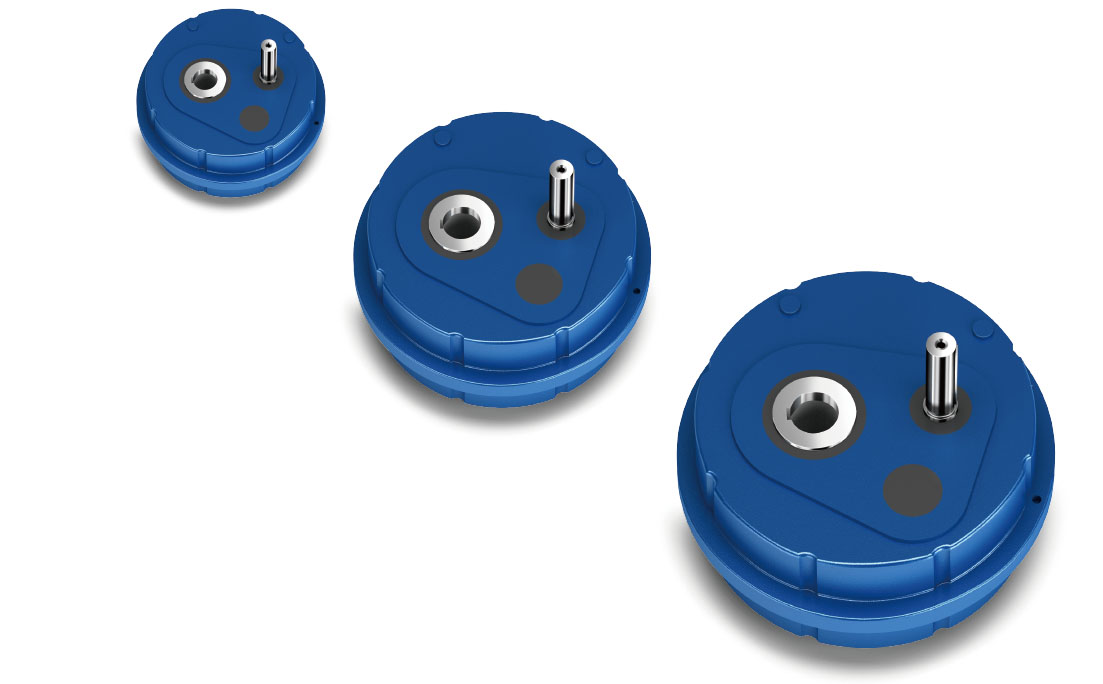

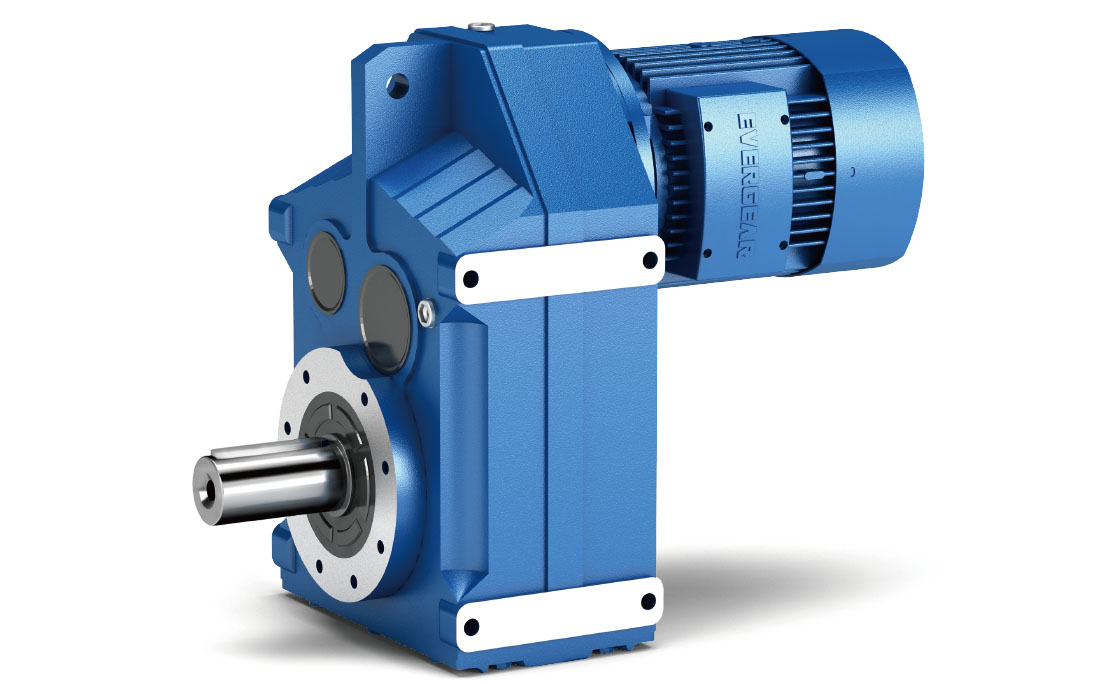

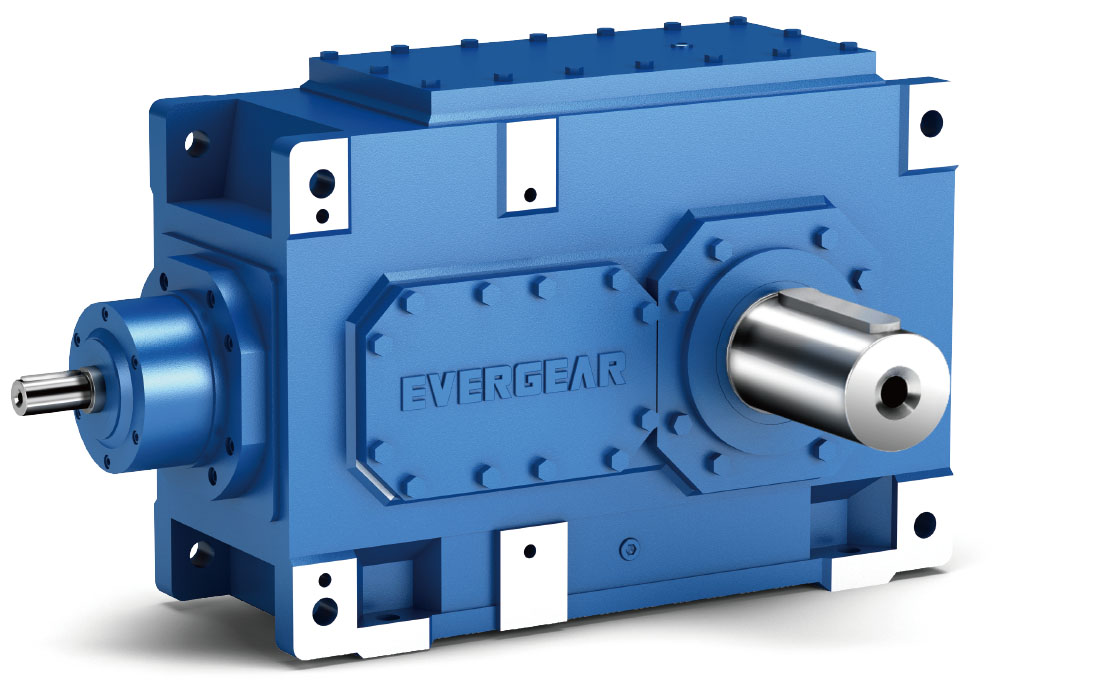

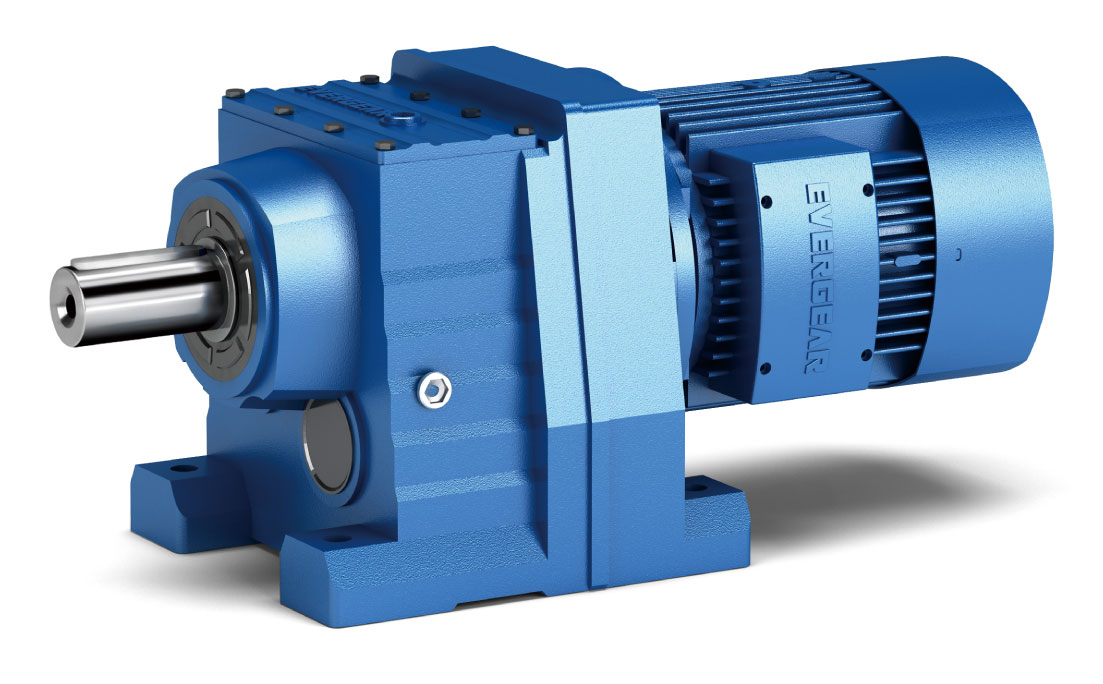

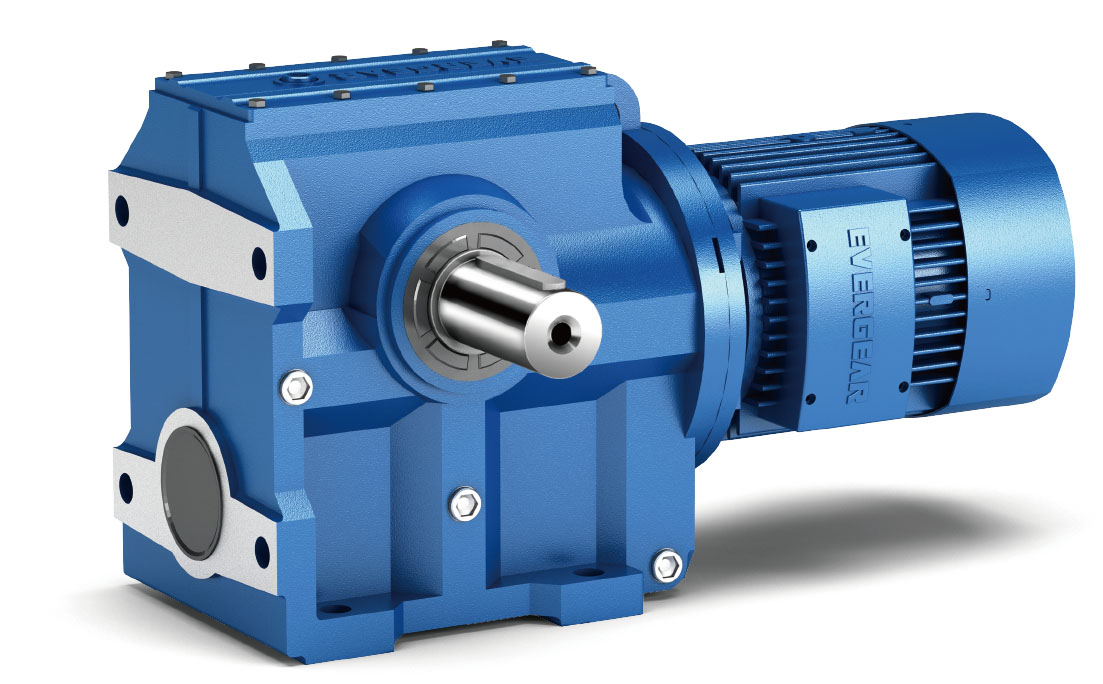

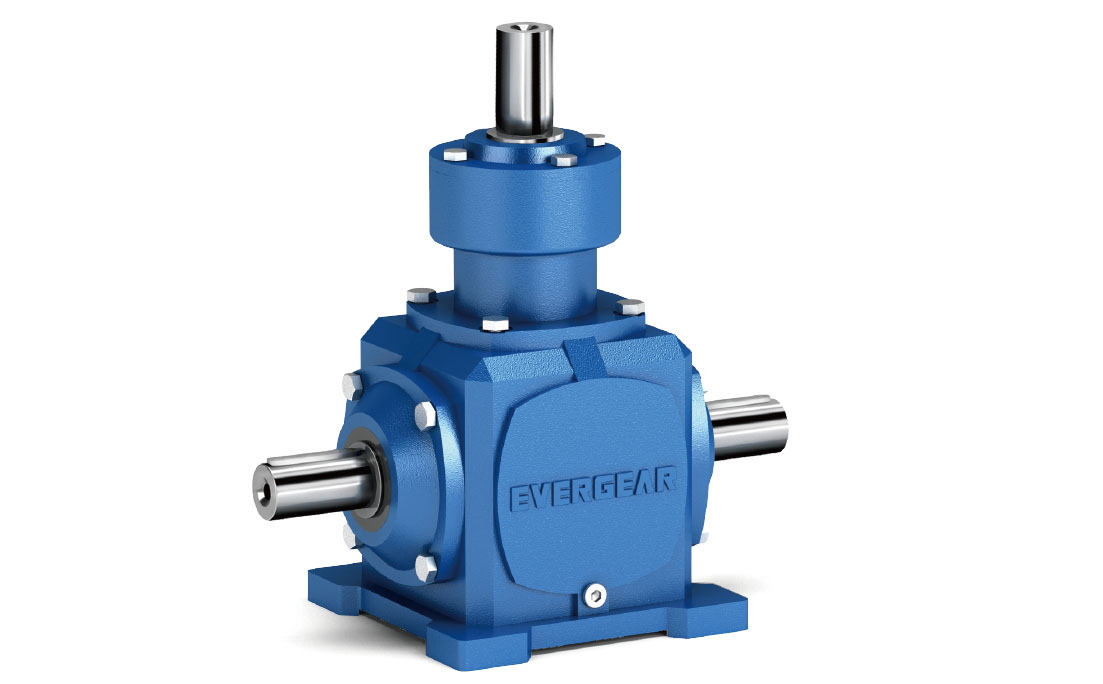

作為一家深耕于減速機領域的國家高新技術企業,我們不僅專注于減速機的研發、制造與銷售,更致力于為客戶提供全方位的服務體驗。我們的產品線豐富多樣,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆蓋0.18~4000KW的功率范圍,以及近萬種傳動比選擇,滿足您不同場景下的需求。

除了大功率齒輪箱減速機、行星減速機等12種系列標準化減速機產品外,我們還擁有強大的減速機非標定制能力,

能夠根據您的特殊需求提供個性化的解決方案。無論您是面臨復雜的工業挑戰還是需要特定規格的設備支持,我們都將全力以赴,助您一臂之力。

現在就行動起來吧!訪問恒齒官網http://www.fxekzf.com了解更多關于我們的信息;

或者撥打【服務熱線 189 6875 9203 (微信同號)】與我們的專業團隊取得聯系。

讓我們一起攜手共創美好未來,為您的企業注入新的活力和競爭力!

請先 登錄后發表評論 ~